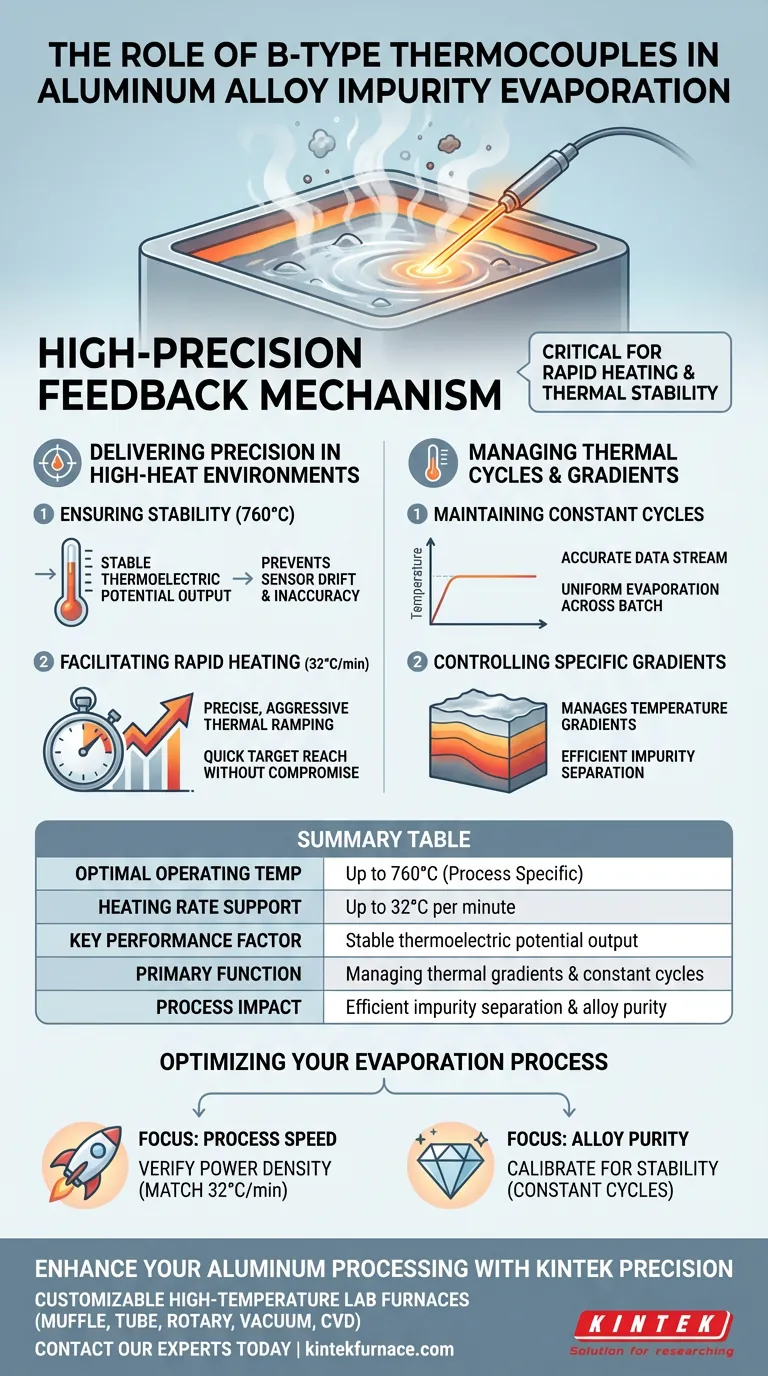

El termopar tipo B actúa como el mecanismo de retroalimentación de alta precisión necesario para controlar el calentamiento rápido y la estabilidad térmica durante el procesamiento de aleaciones de aluminio líquido. Permite específicamente la gestión de gradientes de temperatura críticos a temperaturas operativas que alcanzan los 760 grados Celsius.

En la evaporación de impurezas de aleaciones de aluminio, el éxito depende de la adhesión a perfiles térmicos estrictos. El termopar tipo B proporciona la salida de potencial termoeléctrico estable necesaria para impulsar tasas de calentamiento precisas y mantener los ciclos de temperatura constante requeridos para una separación eficaz de impurezas.

Entregando Precisión en Entornos de Alta Temperatura

Garantizando la Estabilidad a Temperaturas Elevadas

El procesamiento de aleaciones de aluminio líquido requiere operaciones sostenidas a altas temperaturas, a menudo alcanzando los 760 grados Celsius.

En este rango térmico específico, se selecciona el termopar tipo B porque proporciona una salida de potencial termoeléctrico muy estable. Esta estabilidad es crucial para prevenir la deriva del sensor, lo que podría llevar a lecturas inexactas y comprometer la calidad de la aleación.

Facilitando Tasas de Calentamiento Rápidas

La eficiencia en la evaporación de impurezas a menudo dicta la necesidad de una rampa térmica agresiva.

El termopar tipo B permite a los controladores de temperatura ejecutar tasas de calentamiento rápidas y precisas, como 32 grados Celsius por minuto. Esta capacidad asegura que el material alcance rápidamente la temperatura objetivo sin sacrificar el control o la seguridad.

Gestión de Ciclos y Gradientes Térmicos

Manteniendo Ciclos de Temperatura Constante

Una vez alcanzada la temperatura objetivo, el proceso a menudo requiere mantener la aleación a un calor constante durante un período específico.

El sensor tipo B proporciona el flujo de datos preciso necesario para que los controladores mantengan estos ciclos de temperatura constante. Esto asegura que el proceso de evaporación ocurra de manera uniforme en todo el lote.

Controlando Gradientes de Temperatura Específicos

La evaporación de impurezas está físicamente impulsada por gradientes de temperatura específicos dentro del fundido.

Al proporcionar retroalimentación de alta precisión, el termopar tipo B permite que el sistema gestione estos gradientes de manera efectiva. Este nivel de control es esencial para garantizar que las impurezas se separen eficientemente de la aleación de aluminio.

Comprendiendo los Requisitos Operacionales

Dependencia de la Capacidad del Controlador

Si bien el termopar tipo B proporciona datos precisos, es solo una parte del bucle de control.

Para lograr una tasa de calentamiento de 32 grados Celsius por minuto, el controlador de temperatura y los elementos calefactores deben ser lo suficientemente robustos como para actuar sobre la retroalimentación del sensor de inmediato. Usar un sensor de alta precisión con un sistema de control inadecuado resultará en cuellos de botella de rendimiento.

Optimizando su Proceso de Evaporación

Para aprovechar al máximo las capacidades de un termopar tipo B en su procesamiento de aluminio, alinee la configuración de su sistema con sus objetivos específicos:

- Si su enfoque principal es la velocidad del proceso: Verifique que sus elementos calefactores tengan la densidad de potencia para igualar la capacidad de seguimiento del sensor de 32 grados Celsius por minuto.

- Si su enfoque principal es la pureza de la aleación: Calibre su controlador de temperatura para priorizar la estabilidad de los ciclos de temperatura constante proporcionados por la salida del sensor.

El monitoreo térmico preciso es el paso fundamental para transformar el aluminio fundido en bruto en una aleación de alta pureza.

Tabla Resumen:

| Característica | Especificación/Beneficio |

|---|---|

| Temp. Operativa Óptima | Hasta 760 °C (Específico del Proceso) |

| Soporte de Tasa de Calentamiento | Hasta 32 °C por minuto |

| Factor Clave de Rendimiento | Salida de potencial termoeléctrico estable |

| Función Principal | Gestión de gradientes térmicos y ciclos constantes |

| Impacto en el Proceso | Separación eficiente de impurezas y pureza de la aleación |

Mejore su Procesamiento de Aluminio con la Precisión KINTEK

No permita que la deriva del sensor o la inestabilidad térmica comprometan la calidad de su material. KINTEK proporciona soluciones térmicas líderes en la industria respaldadas por I+D experto y fabricación de clase mundial. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para cumplir con sus requisitos específicos de gradiente de temperatura y tasa de calentamiento.

¿Listo para optimizar su proceso de evaporación? Contacte a nuestros expertos hoy mismo para descubrir cómo nuestro equipo de alta precisión puede ofrecer la estabilidad y el control que su laboratorio exige.

Guía Visual

Referencias

- Aleksandar M. Mitrašinović, Milinko Radosavljević. Modeling of Impurities Evaporation Reaction Order in Aluminum Alloys by the Parametric Fitting of the Logistic Function. DOI: 10.3390/ma17030728

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se utilizan los elementos calefactores de MoSi₂ en el tratamiento térmico de metales? Logre un tratamiento térmico superior para metales

- ¿Cuáles son las propiedades y aplicaciones de la aleación de Níquel-Cromo (NiCr) en los elementos calefactores? Descubra la fiabilidad a altas temperaturas

- ¿Cómo influye la selección de los elementos calefactores en el proceso de sinterización? Optimice su sinterización con los elementos calefactores adecuados

- ¿Cuál es la función de una fuente de alimentación de calentamiento con transistor IGBT en el proceso de evaporación por calentamiento por inducción para polvo de magnesio? Desbloquee un control de precisión para una calidad superior del polvo

- ¿Cuáles son las ventajas de eficiencia térmica de los elementos calefactores de SiC? Aumente la velocidad y reduzca los costos de energía

- ¿Por qué es importante la estabilidad a altas temperaturas para los elementos calefactores de grafito? Garantice un rendimiento fiable en calor extremo

- ¿Cómo se seleccionan los alambres de soporte metálicos para la suspensión de muestras? Guía experta sobre materiales para hornos de alta temperatura

- ¿Cuáles son las ventajas de los elementos calefactores en forma de U (barras de SiC)? Facilite la instalación y obtenga un rendimiento a altas temperaturas