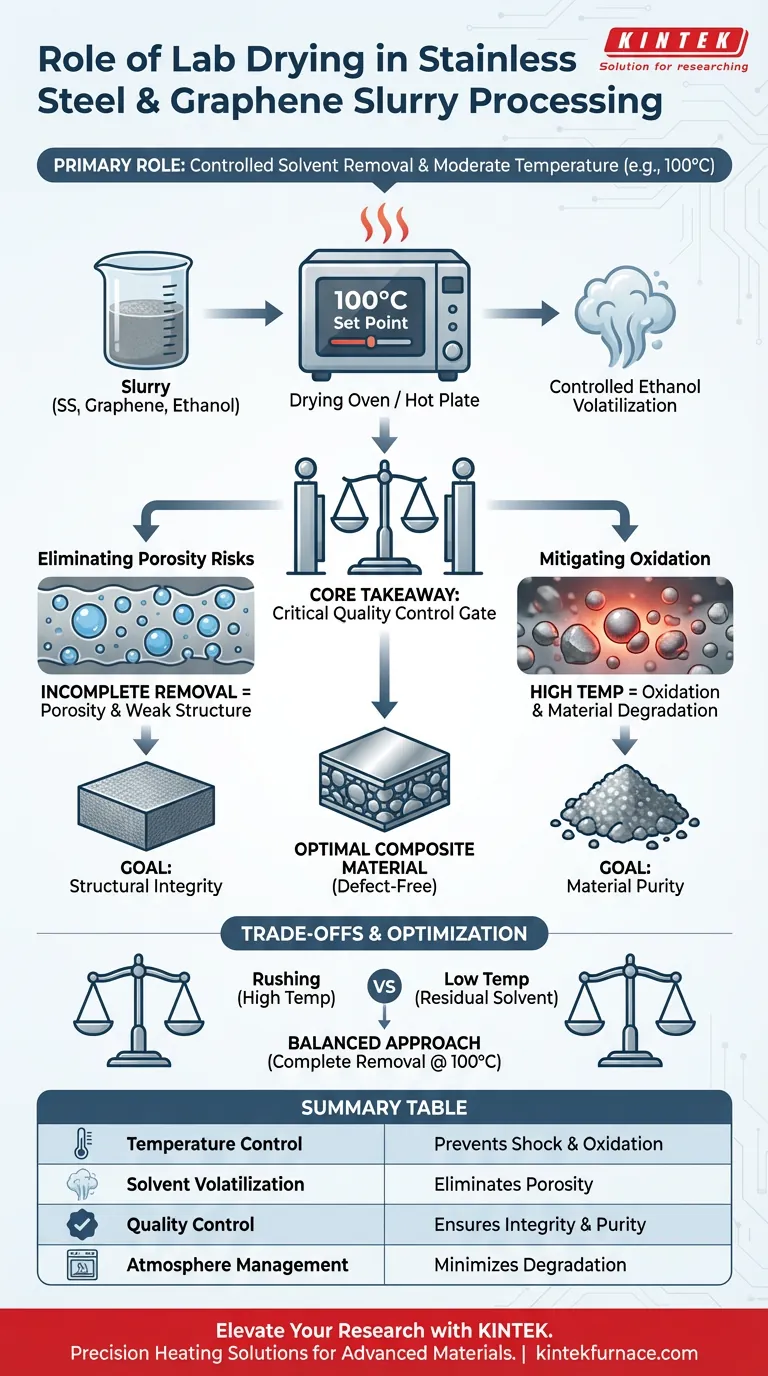

La función principal de un horno de secado de laboratorio o placa calefactora es facilitar la eliminación controlada de disolventes líquidos, típicamente etanol, del lodo de acero inoxidable y grafeno después de la mezcla en húmedo. Al mantener una temperatura constante y moderada (como 100 °C), el equipo asegura que el disolvente se volatilice por completo sin dañar térmicamente los componentes del compuesto.

Conclusión clave: El secado controlado actúa como una puerta de control de calidad fundamental. Asegura la eliminación total de los disolventes para prevenir defectos estructurales como la porosidad, al tiempo que limita estrictamente la temperatura para prevenir la oxidación del polvo de acero inoxidable.

La mecánica del secado controlado

Garantizar la volatilización completa

El objetivo inmediato de la etapa de secado es la eliminación total del medio líquido utilizado durante la mezcla.

En este proceso específico, se utiliza etanol como disolvente. El dispositivo de calentamiento se ajusta a una temperatura lo suficientemente alta como para eliminar el etanol de manera eficiente, asegurando que no quede líquido en la mezcla.

Regulación de la entrada térmica

La precisión es clave; el dispositivo no aplica simplemente calor, sino que mantiene un punto de ajuste específico, a menudo 100 °C.

Esta temperatura constante proporciona suficiente energía para evaporar el disolvente sin someter los materiales a choque térmico o picos de calor incontrolados.

Prevención de defectos posteriores

Eliminación de riesgos de porosidad

Si el proceso de secado es incompleto, los disolventes residuales quedan atrapados dentro del polvo compuesto.

Durante las etapas posteriores de prensado o compactación, estos disolventes atrapados crean vacíos. Esto conduce a la formación de poros, lo que debilita significativamente la integridad estructural del material compuesto final.

Mitigación de la oxidación

El polvo de acero inoxidable es susceptible a la oxidación si se expone a temperaturas excesivas en un ambiente rico en oxígeno.

Al limitar la temperatura a un nivel moderado (por ejemplo, 100 °C), el horno de secado o la placa calefactora elimina la humedad sin alcanzar la energía de activación necesaria para una oxidación significativa del metal.

Comprensión de las compensaciones

El riesgo de apresurar el proceso

Intentar acelerar el secado aumentando la temperatura por encima del punto de ajuste recomendado es un error común.

Si bien esto puede eliminar el disolvente más rápido, aumenta drásticamente la probabilidad de oxidar el polvo metálico, degradando las propiedades del material antes incluso de que se forme.

La consecuencia de las bajas temperaturas

Por el contrario, establecer la temperatura demasiado baja para preservar el material puede provocar un secado incompleto.

Esto deja etanol residual en el lodo, lo que inevitablemente causa defectos de porosidad durante la fase de prensado, dejando la pieza mecánicamente inestable.

Optimización de su estrategia de procesamiento

Para garantizar la máxima calidad del compuesto de acero inoxidable y grafeno, alinee su enfoque de secado con sus objetivos de materiales específicos:

- Si su enfoque principal es la integridad estructural: Priorice la volatilización completa del etanol para eliminar el riesgo de porosidad durante el prensado.

- Si su enfoque principal es la pureza del material: Mantenga estrictamente la temperatura en o cerca de 100 °C para prevenir la oxidación del polvo de acero inoxidable.

Equilibrar la eliminación completa del disolvente con un control moderado de la temperatura es la definición de un procesamiento de lodos exitoso.

Tabla resumen:

| Característica | Función en el procesamiento de lodos | Impacto en el compuesto final |

|---|---|---|

| Control de temperatura | Mantiene un punto de ajuste constante (por ejemplo, 100 °C) | Previene el choque térmico y la oxidación |

| Volatilización del disolvente | Facilita la eliminación completa del etanol | Elimina la porosidad y los vacíos estructurales |

| Control de calidad | Actúa como una puerta antes del prensado/compactación | Garantiza la pureza e integridad del material |

| Gestión de la atmósfera | Calentamiento controlado en ambiente de horno | Minimiza la degradación y oxidación del metal |

Mejore su investigación de materiales compuestos con KINTEK

El calentamiento de precisión es la base de los materiales de alto rendimiento. En KINTEK, entendemos que incluso la fase de secado es fundamental para su éxito. Con el respaldo de I+D experta y fabricación de clase mundial, ofrecemos Hornos de Laboratorio, Muflas, Tubos y Sistemas de Vacío de alta precisión diseñados para brindarle un control absoluto sobre su procesamiento térmico.

Ya sea que esté desarrollando compuestos de acero inoxidable o materiales avanzados de grafeno, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades de investigación únicas y prevenir defectos como la oxidación o la porosidad.

¿Listo para optimizar la eficiencia de su laboratorio? Contacte a KINTEK hoy para encontrar la solución de calentamiento perfecta para su aplicación.

Guía Visual

Referencias

- Kalyanamanohar Veeramallu, Alluru Gopala Krishna. Enhanced Wear and Corrosion Performance of Stainless Steel 316L with Addition of Different Weight Percentages of GNP. DOI: 10.62753/ctp.2024.04.1.1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cómo se utilizan los hornos mufla en la industria metalúrgica? Mejore el tratamiento térmico de precisión de los metales

- ¿Qué se debe evitar al manipular muestras en un horno mufla? Prevenir explosiones y daños

- ¿Cuáles son los principales mecanismos de transferencia de calor en un horno de caja? Domine la radiación y la convección para un calentamiento óptimo

- ¿Cómo se mantiene un horno mufla? Garantice la longevidad y la seguridad con consejos probados

- ¿Cuáles son los diferentes tipos de hornos de mufla según su apariencia y forma? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las aplicaciones principales de un horno de caja? Usos esenciales en el tratamiento térmico y el procesamiento de materiales

- ¿Qué papel juega un horno mufla en los ladrillos refractarios? Mejora de las pruebas de rendimiento y durabilidad

- ¿Cómo logran los hornos de caja un funcionamiento económico? Domine la eficiencia térmica para un procesamiento por lotes rentable