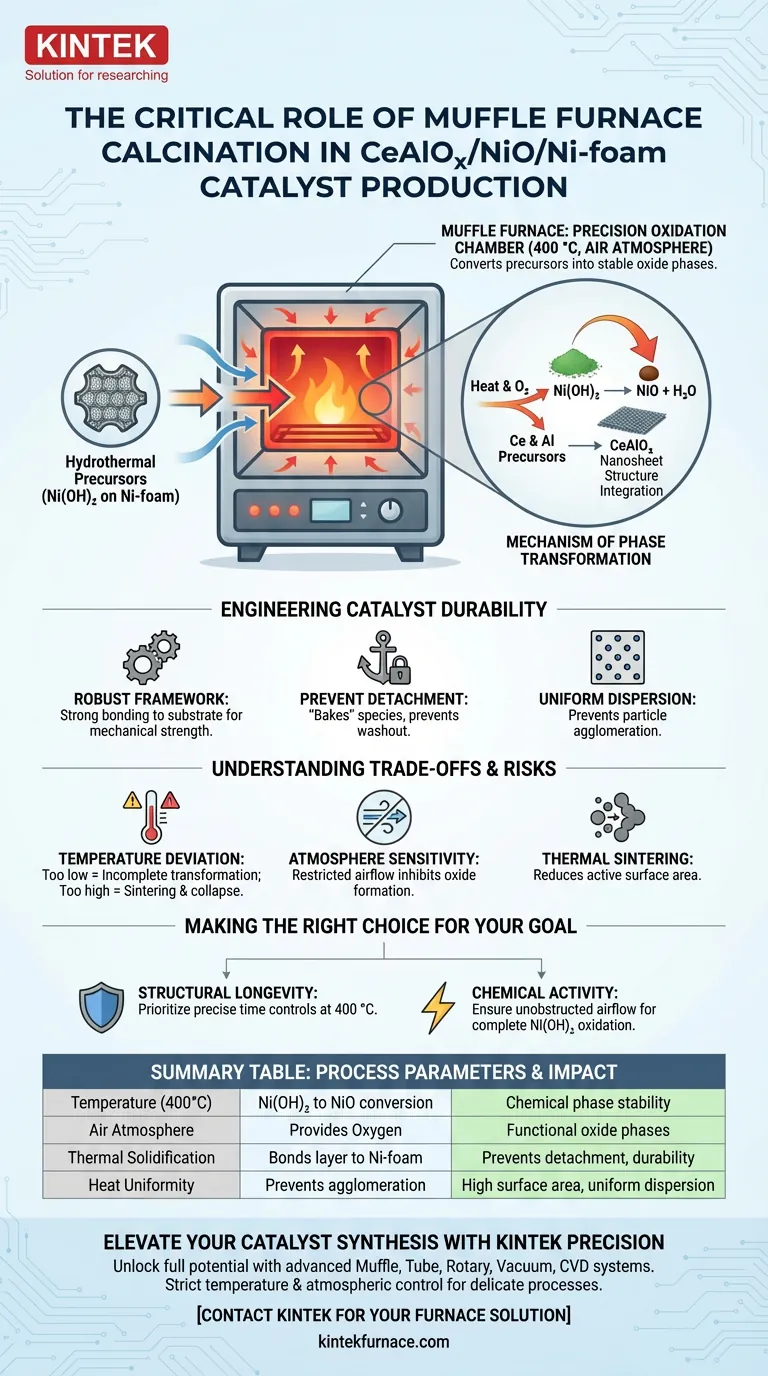

El horno mufla funciona como una cámara de oxidación de precisión. Su función principal es convertir precursores hidrotermales en fases de óxido estables manteniendo una atmósfera de aire controlada, específicamente a 400 °C. Este tratamiento térmico impulsa la transformación química del hidróxido de níquel —Ni(OH)₂— en óxido de níquel (NiO) mientras solidifica simultáneamente los componentes de cerio y aluminio en una dispersión uniforme sobre el sustrato de espuma de níquel.

La etapa de calcinación es el momento decisivo en el que el material pasa de ser un precursor crudo a un catalizador funcional. Fija las especies activas en un marco robusto, evitando el desprendimiento mecánico y garantizando la estabilidad a largo plazo durante los ciclos de reacción.

El Mecanismo de Transformación de Fases

Oxidación Controlada a 400 °C

El horno mufla proporciona un entorno de aire estable y a alta temperatura esencial para la conversión química. Para este catalizador específico, la temperatura objetivo se regula estrictamente a 400 °C.

Conversión de Precursores de Níquel

La reacción química principal impulsada por el horno es la transformación del componente de níquel. El calor provoca que el Ni(OH)₂ (hidróxido de níquel) se descomponga y oxide, convirtiéndolo en NiO (óxido de níquel).

Estabilización de la Estructura de Nanohojas

Más allá de la simple conversión, el horno asegura la solidificación física de la arquitectura del catalizador. Integra los componentes de Cerio y Aluminio en la estructura de nanohojas, asegurando que no sean solo recubrimientos superficiales, sino partes integrales del material.

Ingeniería de la Durabilidad del Catalizador

Creación de un Marco Robusto

La energía térmica suministrada por el horno facilita una fuerte unión entre la capa catalítica y el soporte de espuma de níquel. Este proceso de calentamiento solidifica el marco, lo cual es fundamental para la resistencia mecánica.

Prevención del Desprendimiento de Especies Activas

Sin este tratamiento térmico específico, los materiales catalíticos activos permanecerían sueltamente adheridos. El horno efectivamente "hornea" las especies al sustrato, evitando que se desprendan o se laven durante las reacciones químicas posteriores.

Garantía de Dispersión Uniforme

El entorno del horno mufla promueve la distribución uniforme de los elementos a través del sustrato. Al mantener una temperatura constante, previene la aglomeración de partículas, asegurando que los sitios activos permanezcan accesibles.

Comprensión de los Compromisos

El Riesgo de Desviación de la Temperatura

La precisión es primordial; la desviación del objetivo de 400 °C puede comprometer el catalizador. Temperaturas demasiado bajas pueden resultar en una transformación de fases incompleta, dejando precursores inestables en la mezcla.

Riesgos de Sinterización Térmica

Por el contrario, el calor excesivo o las velocidades de rampa no controladas pueden provocar sinterización. Esto hace que las nanohojas colapsen o las partículas se fusionen, reduciendo drásticamente el área superficial activa y la eficiencia general.

Sensibilidad a la Atmósfera

El proceso depende de una atmósfera de aire para proporcionar el oxígeno necesario. Restringir el flujo de aire o introducir gases inertes durante esta etapa específica inhibiría la formación de las fases de óxido requeridas (NiO, CeAlOx).

Tomando la Decisión Correcta para su Objetivo

Para optimizar la producción de catalizadores CeAlOx/NiO/Ni-espuma, alinee los parámetros de su horno con su objetivo específico:

- Si su enfoque principal es la longevidad estructural: Priorice controles de tiempo precisos a 400 °C para solidificar completamente el marco y prevenir el desprendimiento de material.

- Si su enfoque principal es la actividad química: Asegúrese de que el flujo de aire dentro del horno mufla no esté obstruido para facilitar la oxidación completa de Ni(OH)₂ a NiO activo.

El horno mufla no es simplemente un elemento calefactor; es la herramienta que dicta la integridad estructural final y la potencia química de su capa catalítica.

Tabla Resumen:

| Parámetro del Proceso | Rol en la Producción del Catalizador | Impacto en el Material Final |

|---|---|---|

| Temperatura (400°C) | Facilita la conversión de Ni(OH)₂ a NiO | Garantiza la estabilidad de la fase química y los sitios activos |

| Atmósfera de Aire | Proporciona oxígeno para la oxidación térmica | Convierte precursores en fases de óxido funcionales |

| Solidificación Térmica | Une la capa catalítica al sustrato de espuma de Ni | Previene el desprendimiento mecánico y aumenta la durabilidad |

| Uniformidad del Calor | Previene la aglomeración de partículas | Mantiene una alta área superficial y dispersión uniforme |

Mejore su Síntesis de Catalizadores con la Precisión KINTEK

Desbloquee todo el potencial de su investigación en ciencia de materiales con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para proporcionar la uniformidad de temperatura y el control atmosférico estrictos requeridos para procesos delicados como la calcinación de catalizadores CeAlOx/NiO/Ni-espuma.

Ya sea que necesite un horno de laboratorio estándar o un sistema totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo de ingeniería está listo para apoyar su innovación. Asegure la longevidad estructural y la potencia química en cada lote.

¿Listo para optimizar sus procesos a alta temperatura? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función de un horno mufla de alta temperatura en el tratamiento térmico en dos pasos de espuma de níquel recubierta de PTFE?

- ¿Por qué se requiere un horno mufla de alta temperatura para convertir la dolomita en una fase catalítica activa? Desbloquea la reactividad

- ¿Qué papel juega un horno mufla en la activación del catalizador Fe-TiO2? Lograr una transformación de fase precisa

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura? Optimizar la homogeneización de superaleaciones