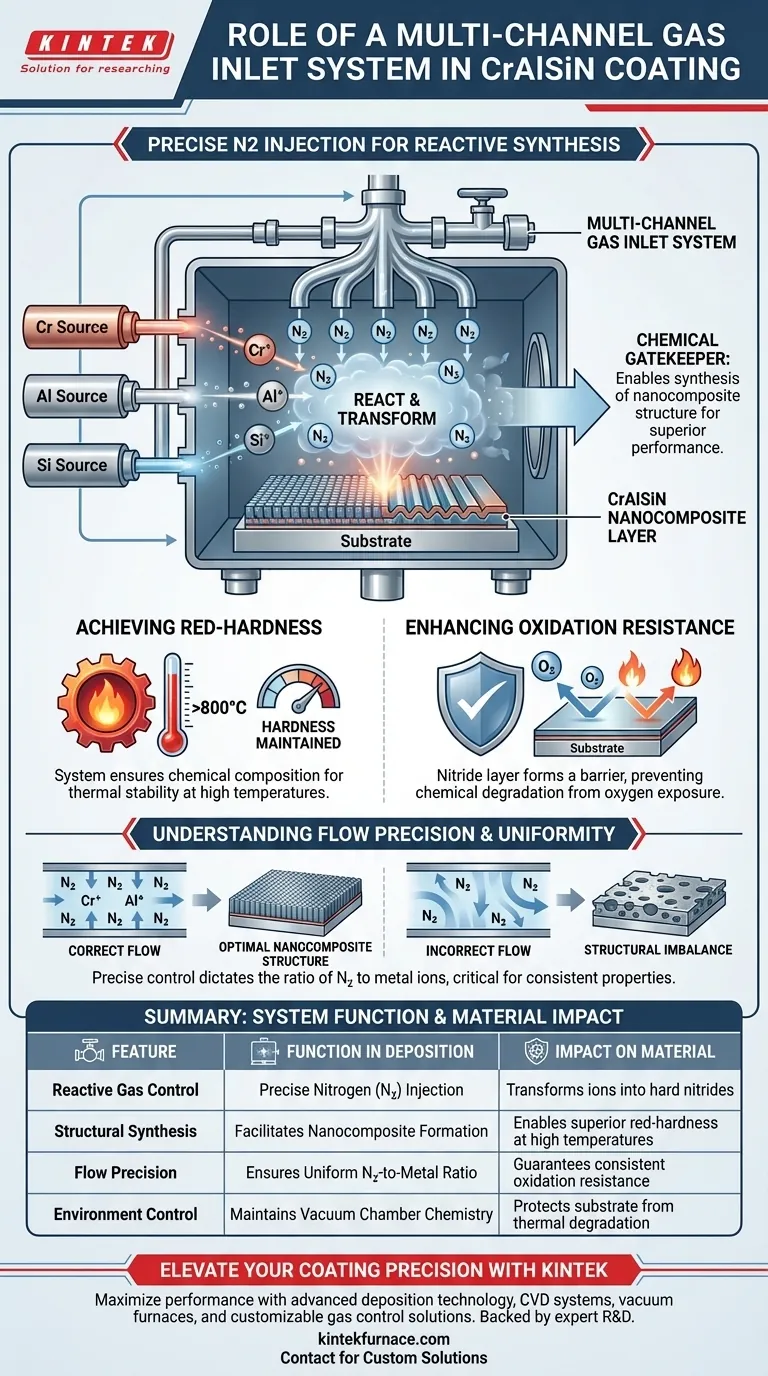

El papel principal de un sistema de entrada de gas multicanal durante la deposición de CrAlSiN es proporcionar un control preciso sobre la inyección de gas nitrógeno (N2) en la cámara de vacío. Este sistema asegura que el gas reactivo esté disponible para combinarse con los iones evaporados de Cromo (Cr), Aluminio (Al) y Silicio (Si), transformando iones metálicos simples en una compleja capa de nitruro.

El sistema actúa como el guardián químico del proceso, permitiendo la síntesis de una estructura nanocompuesta que ofrece una dureza al rojo y una resistencia a la oxidación superiores en comparación con las películas metálicas de capa única estándar.

La Mecánica de la Síntesis de Recubrimientos

Facilitando el Proceso Reactivo

El proceso de deposición por arco de vacío se basa en la presencia de un gas reactivo para alterar las propiedades de los metales evaporados.

La entrada multicanal introduce nitrógeno específicamente para actuar como este agente reactivo. Sin esta inyección controlada, el Cr, Al y Si evaporados simplemente se depositarían como una mezcla metálica en lugar de un compuesto cerámico duro.

Creando una Estructura Nanocompuesta

La interacción entre los átomos de nitrógeno y los iones metálicos es lo que forma la capa de CrAlSiN.

Esta reacción no resulta en una aleación estándar; crea una estructura nanocompuesta específica. El sistema de entrada de gas es responsable de mantener el entorno necesario para sostener esta formación estructural durante todo el ciclo de deposición.

Impacto en las Propiedades del Material

Logrando la Dureza al Rojo

Una de las ventajas distintivas de los recubrimientos de CrAlSiN es su "dureza al rojo".

Esta propiedad permite que el recubrimiento mantenga su dureza incluso cuando se somete a altas temperaturas durante la operación. El sistema de entrada de gas asegura que se logre consistentemente la composición química requerida para esta estabilidad térmica.

Mejorando la Resistencia a la Oxidación

Más allá de la dureza, el recubrimiento proporciona una barrera contra la degradación química.

La capa de nitruro formada a través de la inyección de nitrógeno ofrece una resistencia a la oxidación significativamente mejor que las películas metálicas de capa única. Esto protege el sustrato subyacente de la degradación cuando se expone al oxígeno a altas temperaturas.

Comprendiendo las Dependencias Críticas

La Importancia de la Precisión del Flujo

Si bien la referencia principal destaca los beneficios del sistema, es crucial comprender la dependencia del control del flujo.

Si el sistema multicanal no logra entregar nitrógeno de manera uniforme, la relación de nitrógeno a iones metálicos fluctuará. Este desequilibrio impide la formación correcta de la estructura nanocompuesta, neutralizando los beneficios de la dureza al rojo y la resistencia a la oxidación.

Tomando la Decisión Correcta para su Aplicación

Para maximizar el rendimiento de los recubrimientos de CrAlSiN, el funcionamiento del sistema de entrada de gas debe alinearse con sus objetivos de rendimiento específicos.

- Si su enfoque principal es la durabilidad a altas temperaturas: Asegúrese de que el sistema esté calibrado para mantener una presión de nitrógeno constante, ya que esto dicta directamente la dureza al rojo de la capa final.

- Si su enfoque principal es la longevidad en entornos corrosivos: Priorice la uniformidad de la distribución del gas para garantizar que la estructura de nitruro resistente a la oxidación sea continua en toda la superficie.

El sistema de entrada de gas no es simplemente una línea de suministro; es el mecanismo de control fundamental que determina si se logra un nanocompuesto de alto rendimiento o una película metálica estándar.

Tabla Resumen:

| Característica | Función en la Deposición de CrAlSiN | Impacto en el Material |

|---|---|---|

| Control de Gas Reactivo | Inyección precisa de Nitrógeno (N2) | Transforma iones metálicos en nitruros duros |

| Síntesis Estructural | Facilita la formación de nanocompuestos | Permite una dureza al rojo superior a altas temperaturas |

| Precisión del Flujo | Asegura una relación uniforme de nitrógeno a metal | Garantiza una resistencia a la oxidación consistente |

| Control del Entorno | Mantiene la química de la cámara de vacío | Protege el sustrato de la degradación térmica |

Mejore la Precisión de su Recubrimiento con KINTEK

Maximice la dureza al rojo y la resistencia a la oxidación de sus películas nanocompuestas con nuestra avanzada tecnología de deposición. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas CVD, hornos de vacío y soluciones de control de gas personalizables de alto rendimiento, adaptados a sus necesidades de materiales únicas. Ya sea que requiera un flujo de gas multicanal preciso para nitruros complejos o estabilidad a altas temperaturas para aplicaciones industriales, nuestro equipo de ingeniería está listo para ayudar.

Guía Visual

Referencias

- Sergey N. Grigoriev, Anna A. Okunkova. Increasing the Wear Resistance of Stamping Tools for Coordinate Punching of Sheet Steel Using CrAlSiN and DLC:Si Coatings. DOI: 10.3390/technologies13010030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas del recubrimiento CVD? Consiga recubrimientos superiores y uniformes para piezas complejas

- ¿Qué es un ejemplo de deposición química de vapor? Construya películas delgadas de alto rendimiento átomo por átomo

- ¿Por qué se diseña una capa de transición especializada entre nitruro duro y DLC blando? Resuelva fallas de recubrimiento y estrés

- ¿Cuáles son las diferencias clave entre los procesos PVD y CVD? Elija el Método Correcto de Deposición de Película Delgada

- ¿Qué mecanismo de protección proporcionan los recubrimientos nanocristalinos multifuncionales multicapa? Mejora la vida útil a la fatiga del acero

- ¿Cuáles son las ventajas estructurales de un sistema AP-SCVD personalizado? Producción de películas delgadas de WO3 de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un horno CVD en la fabricación de materiales?Precisión y versatilidad para materiales avanzados

- ¿Cuáles son las ventajas del proceso de usar un sistema CVD para NH4I? Mejora el rendimiento del catalizador con grabado in-situ