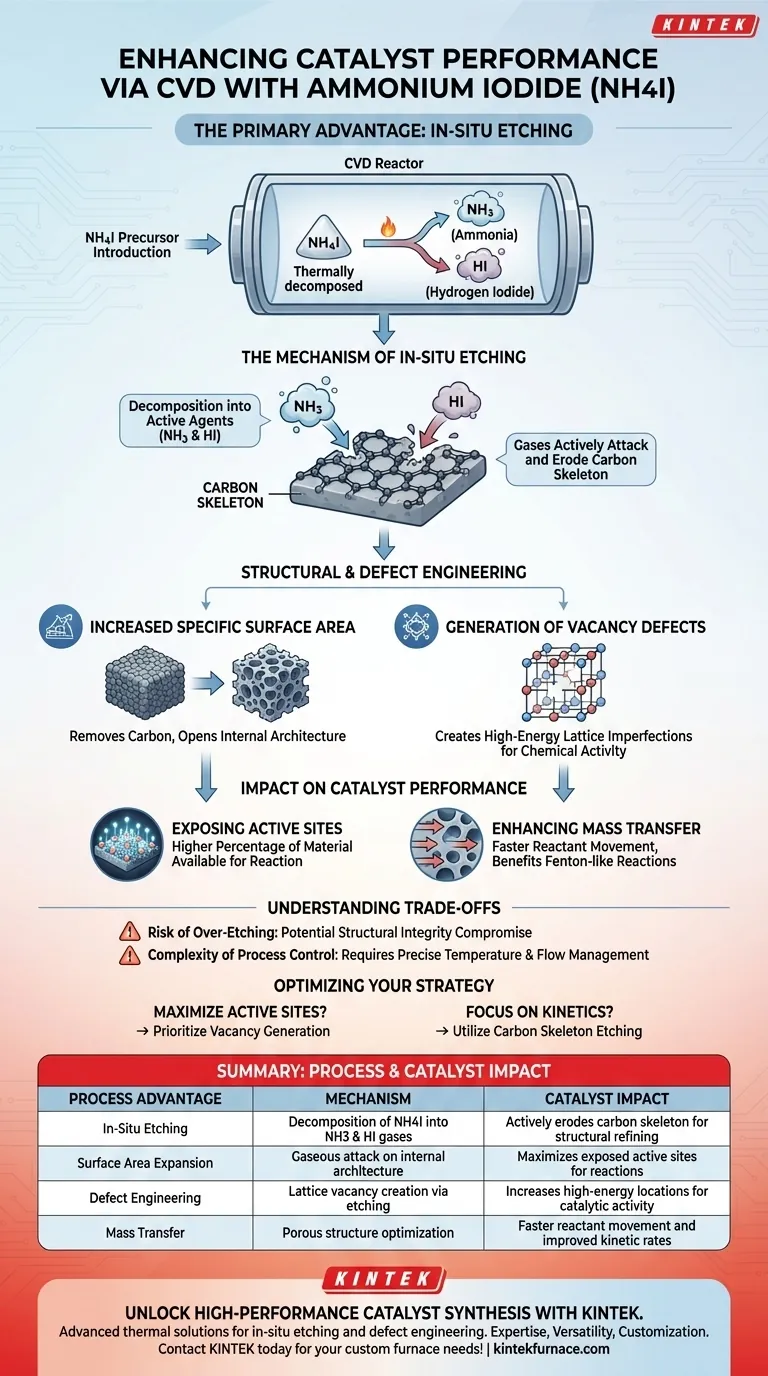

La principal ventaja del proceso de utilizar un sistema de Deposición Química de Vapor (CVD) con yoduro de amonio (NH4I) es la generación de agentes de grabado in-situ.

Al facilitar la descomposición térmica del NH4I, el sistema produce amoníaco (NH3) y yoduro de hidrógeno (HI). Estos gases graban activamente el esqueleto de carbono del catalizador, alterando fundamentalmente su estructura física para mejorar el rendimiento en reacciones tipo Fenton.

Al descomponer el yoduro de amonio en amoníaco y yoduro de hidrógeno, el proceso CVD graba químicamente el esqueleto de carbono. Esto aumenta el área superficial específica y crea defectos de vacancia, lo que resulta en una mejor transferencia de masa y una mayor actividad catalítica.

El Mecanismo de Grabado In-Situ

Descomposición en Agentes Activos

El entorno CVD desencadena la descomposición del yoduro de amonio. Esta reacción libera dos gases distintos: amoníaco (NH3) y yoduro de hidrógeno (HI).

Dirigido al Esqueleto de Carbono

Estos gases funcionan como potentes agentes de grabado in-situ. En lugar de simplemente depositar material, atacan y erosionan activamente porciones específicas del esqueleto de carbono del catalizador durante el proceso de síntesis.

Ingeniería Estructural y de Defectos

Aumento del Área Superficial Específica

El principal resultado físico de este grabado gaseoso es un aumento significativo del área superficial específica del catalizador. Al eliminar material de carbono, el proceso abre la arquitectura interna del material.

Generación de Defectos de Vacancia

Simultáneamente, el proceso de grabado introduce defectos de vacancia dentro de la red. Estos defectos no son errores; son imperfecciones estructurales deliberadas que sirven como ubicaciones de alta energía para la actividad química.

Impacto en el Rendimiento del Catalizador

Exposición de Sitios Activos

La combinación del aumento del área superficial y la generación de defectos expone un mayor número de sitios activos. Esto asegura que un mayor porcentaje del material catalizador esté disponible para participar en la reacción.

Mejora de la Transferencia de Masa

La estructura porosa y grabada permite que los reactivos se muevan más libremente a través del material. Esto conduce a una mejora significativa en la eficiencia de la transferencia de masa, beneficiando específicamente las reacciones catalíticas tipo Fenton.

Comprensión de los Compromisos

Riesgo de Sobre-Grabado

Si bien el grabado aumenta el área superficial, es un proceso sustractivo. Un control inadecuado de los parámetros CVD podría provocar un sobre-grabado, comprometiendo potencialmente la integridad estructural del esqueleto de carbono.

Complejidad del Control del Proceso

El uso de CVD para generar gases reactivos como el HI requiere una gestión precisa de la temperatura y los caudales. Esto introduce un mayor nivel de complejidad operativa en comparación con métodos simples de dopaje químico húmedo.

Optimización de su Estrategia de Síntesis de Catalizadores

Al decidir si este método CVD se ajusta a sus objetivos de ingeniería, considere sus requisitos específicos para la arquitectura del catalizador.

- Si su principal objetivo es maximizar los sitios activos: Priorice este método por su capacidad para generar defectos de vacancia a través de la acción agresiva del HI y el NH3.

- Si su principal objetivo son las cinética de reacción: Utilice este enfoque para grabar el esqueleto de carbono, lo que mejora directamente la eficiencia de la transferencia de masa para obtener velocidades de reacción más rápidas.

Este método transforma el yoduro de amonio de un simple precursor a una herramienta de doble propósito para el refinamiento estructural y la ingeniería de defectos.

Tabla Resumen:

| Ventaja del Proceso | Mecanismo | Impacto en el Catalizador |

|---|---|---|

| Grabado In-Situ | Descomposición de NH4I en gases NH3 y HI | Erosiona activamente el esqueleto de carbono para refinar la estructura |

| Expansión del Área Superficial | Ataque gaseoso a la arquitectura interna | Maximiza los sitios activos expuestos para las reacciones |

| Ingeniería de Defectos | Creación de vacancias en la red mediante grabado | Aumenta las ubicaciones de alta energía para la actividad catalítica |

| Transferencia de Masa | Optimización de la estructura porosa | Movimiento más rápido de reactivos y mejora de las tasas cinéticas |

Desbloquee la Síntesis de Catalizadores de Alto Rendimiento con KINTEK

Tome el control de su ingeniería de catalizadores con las soluciones térmicas avanzadas de KINTEK. Ya sea que esté realizando grabado in-situ o ingeniería de defectos precisa, nuestros sistemas CVD proporcionan la estabilidad de temperatura y el control del flujo de gas necesarios para transformar precursores como el NH4I en catalizadores de alta actividad.

¿Por qué asociarse con KINTEK?

- Experiencia: Respaldado por I+D y fabricación líderes en la industria.

- Versatilidad: Ofrecemos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD adaptados para uso en laboratorio e industrial.

- Personalización: Sistemas totalmente adaptables para satisfacer sus requisitos únicos de procesos químicos.

¿Listo para mejorar las propiedades de sus materiales y la eficiencia de la transferencia de masa? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

La gente también pregunta

- ¿Cuáles son las ventajas de usar CVD para el mecanizado CNC? Aumente la durabilidad y la eficiencia en piezas de precisión

- ¿Cómo contribuyen los sensores de gas IoT y los autoencoders a la seguridad de los hornos CVD? Mejora de la integridad y el monitoreo de tuberías

- ¿Cuáles son las aplicaciones del recubrimiento CVD? Creación de superficies duraderas y funcionales para la industria

- ¿Cómo se utiliza la CVD en la fabricación de productos electrónicos? Construya capas uniformes de alta pureza para productos electrónicos avanzados

- ¿Qué mecanismo de protección proporcionan los recubrimientos nanocristalinos multifuncionales multicapa? Mejora la vida útil a la fatiga del acero

- ¿Cuál es la función de un tubo de cuarzo de alta pureza en CVD? Optimizar la síntesis de grafeno bicapa

- ¿Cómo funcionan juntos el motor paso a paso y el pasamuros de vacío de movimiento rotatorio en una línea de producción R2R de CNT?

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD