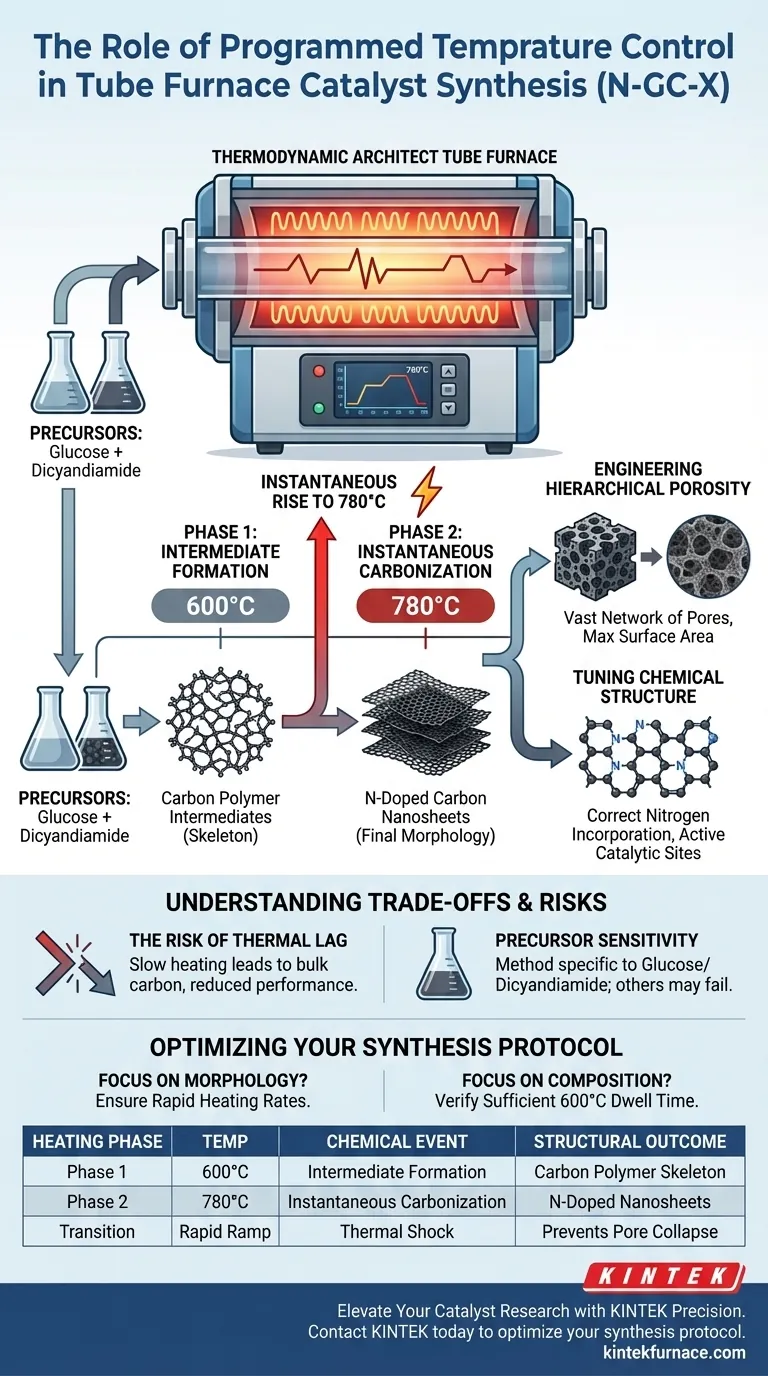

El papel principal del control programado de la temperatura en este contexto es actuar como un arquitecto termodinámico. En la síntesis de catalizadores N-GC-X, el horno tubular no se limita a calentar materiales; ejecuta una estrategia térmica precisa de dos etapas. Esta regulación rige la pirólisis de los precursores —específicamente glucosa y dicianodiamida— para asegurar que se conviertan en nanosheets de carbono dopados con nitrógeno con una estructura de poros específica y altamente desarrollada.

Conclusión Clave El control programado de la temperatura es el mecanismo que permite una reacción crítica de dos fases: la creación de intermedios poliméricos a 600 °C y su posterior carbonización instantánea a 780 °C. Sin esta trayectoria térmica específica, los precursores no lograrían formar la porosidad jerárquica y la estructura química requeridas para una catálisis de alto rendimiento.

La Estrategia de Calentamiento en Dos Etapas

La efectividad del catalizador N-GC-X depende completamente de un tratamiento térmico de fase dividida. La capacidad de programación del horno tubular permite que ocurran dos eventos termodinámicos distintos en secuencia.

Fase 1: Formación de Intermedios a 600 °C

La primera etapa implica calentar los precursores a una temperatura constante de 600 °C.

Durante esta fase, la glucosa y la dicianodiamida experimentan una transformación química específica. No se carbonizan inmediatamente; en cambio, reaccionan para formar intermedios poliméricos de carbono. Este paso crea el "esqueleto" estructural requerido para el catalizador final.

Fase 2: Aumento Instantáneo a 780 °C

La segunda etapa requiere un cambio térmico rápido. La programación activa un aumento instantáneo de la temperatura de 600 °C a 780 °C.

Este salto repentino fuerza a los intermedios a someterse a una rápida pirólisis y carbonización. Es este choque térmico específico el que fija la morfología final del material.

Por Qué Importa la Regulación Precisa

El horno tubular proporciona el entorno estable necesario para ejecutar esta compleja receta sin desviaciones.

Diseño de Porosidad Jerárquica

El objetivo final de este proceso térmico es crear porosidad jerárquica.

Al controlar la transición entre la formación de intermedios y la carbonización final, el horno evita el colapso de la estructura del material. Esto da como resultado nanosheets de carbono dopados con N que poseen una vasta red de poros, lo cual es esencial para maximizar el área superficial.

Ajuste de la Estructura Química

La precisión de la temperatura impacta directamente en la composición química del producto final.

El perfil de calentamiento específico asegura la correcta incorporación de nitrógeno en la red de carbono. Este "dopaje" crea sitios activos dentro de los nanosheets de carbono, que son los motores que impulsan la actividad catalítica.

Comprensión de las Compensaciones

Si bien el control programado de la temperatura ofrece alta precisión, introduce sensibilidades específicas en el proceso de fabricación.

El Riesgo de Retraso Térmico

El proceso se basa en un aumento "instantáneo" a 780 °C.

Si el horno tubular no puede aumentar la temperatura lo suficientemente rápido, la vía de reacción se altera. Un calentamiento lento entre las dos etapas puede conducir a una carbonización masiva en lugar de la formación de nanosheets, lo que reduce significativamente el rendimiento catalítico.

Sensibilidad de los Precursores

Las condiciones termodinámicas se ajustan específicamente para glucosa y dicianodiamida.

Este método es muy específico para estos precursores. Intentar utilizar este programa de temperatura exacto con diferentes fuentes de carbono o nitrógeno sin ajustes puede resultar en una carbonización incompleta o estructuras inestables.

Optimización de Su Protocolo de Síntesis

Para replicar las características de alto rendimiento de los catalizadores N-GC-X, debe alinear las capacidades de su equipo con los requisitos químicos de los precursores.

- Si su enfoque principal es la Morfología Estructural: Asegúrese de que su horno sea capaz de altas velocidades de calentamiento para lograr la transición "instantánea" de 600 °C a 780 °C requerida para la formación de nanosheets.

- Si su enfoque principal es la Composición Química: Verifique que el tiempo de permanencia a 600 °C sea suficiente para que la glucosa y la dicianodiamida se conviertan completamente en intermedios poliméricos antes del pico de temperatura.

El éxito en esta síntesis depende no solo de alcanzar altas temperaturas, sino de la precisión del viaje entre ellas.

Tabla Resumen:

| Fase de Calentamiento | Temperatura | Evento Químico | Resultado Estructural |

|---|---|---|---|

| Fase 1 | 600°C | Formación de Intermedios | Crea el "esqueleto" estructural de polímero de carbono |

| Fase 2 | 780°C | Carbonización Instantánea | Activa la pirólisis rápida para formar nanosheets dopados con N |

| Transición | Rampa Rápida | Choque Térmico | Evita el colapso de los poros y fija la morfología |

Mejore su Investigación de Catalizadores con la Precisión KINTEK

La precisión es la diferencia entre el carbono masivo y los nanosheets dopados con N de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos de tubo, mufla, rotatorios y de vacío de alto rendimiento diseñados para ejecutar las complejas trayectorias térmicas que exige su síntesis.

Ya sea que necesite altas velocidades de rampa para choque térmico o tiempos de permanencia estables para la formación de polímeros, nuestros sistemas son totalmente personalizables para satisfacer las necesidades únicas de su laboratorio. Contacte a KINTEK hoy mismo para optimizar su protocolo de síntesis y asegurar que sus materiales logren la porosidad jerárquica que merecen.

Guía Visual

Referencias

- Ganchang Lei, Lilong Jiang. Atom-economical insertion of hydrogen and sulfur into carbon–nitrogen triple bonds using H<sub>2</sub>S <i>via</i> synergistic C–N sites. DOI: 10.1039/d5ey00110b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno tubular en la síntesis de compuestos Se/NC? Dominando el método de difusión por fusión

- ¿Cuáles son las ventajas fundamentales de usar un horno de tubo de caída en comparación con un TGA? Uniendo la teoría de laboratorio y la realidad industrial

- ¿Qué ventajas ofrece un horno tubular horizontal? Consiga un control preciso de la temperatura y un fácil acceso para su laboratorio

- ¿Cuáles son los objetivos de usar un horno tubular para el tratamiento térmico de nanocompuestos de doble capa? Maximizar la estabilidad del recubrimiento

- ¿Qué es un Horno Tubular? Domine el Calentamiento de Precisión para Materiales Sensibles

- ¿Qué materiales se utilizan comúnmente para los tubos de reacción en un horno tubular? Elija el mejor para su proceso térmico

- ¿Qué precauciones de seguridad deben tomarse al operar un horno eléctrico horizontal? Asegure la protección del operador y del equipo

- ¿En qué campos y para qué procesos se utilizan ampliamente los hornos de tubo vertical? Desbloquee el procesamiento de materiales de precisión