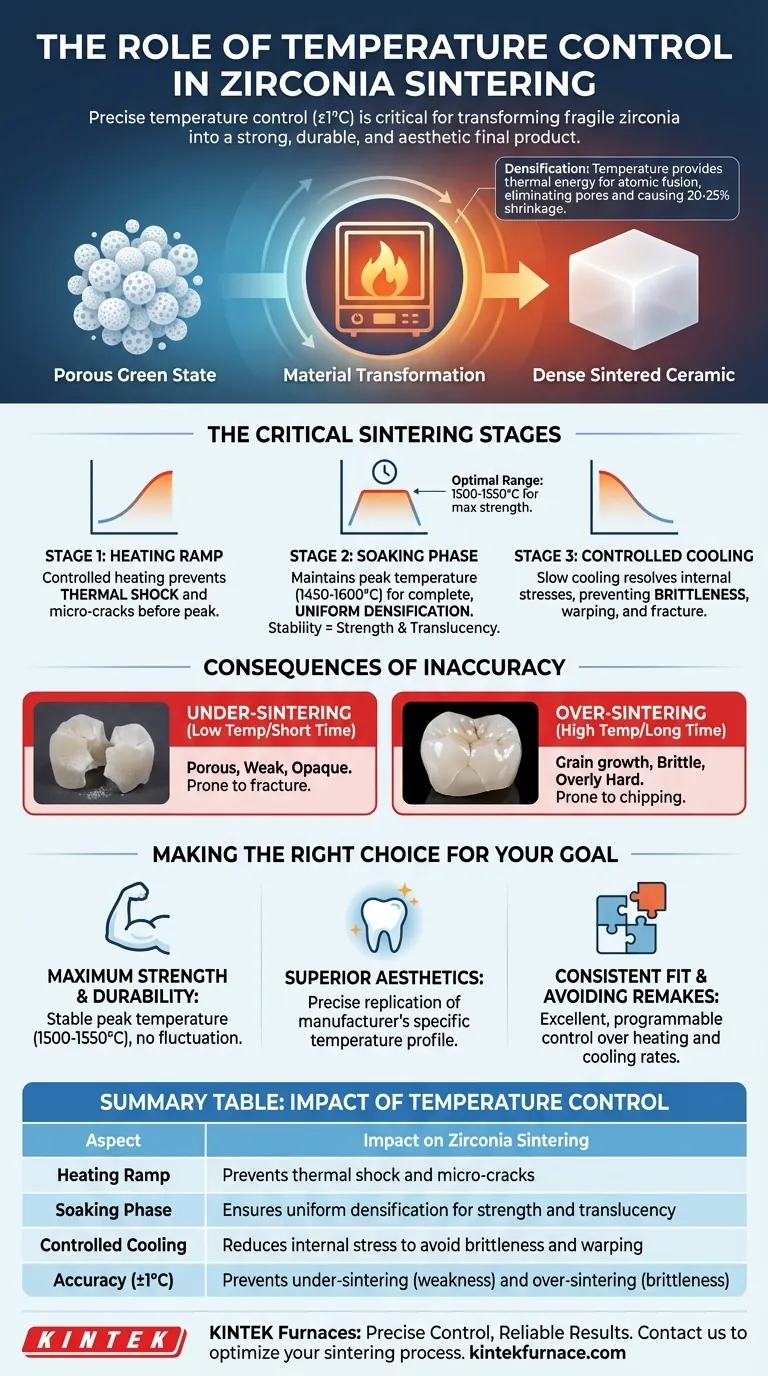

En la sinterización de circonio, el control preciso de la temperatura es el factor más crítico que determina las propiedades físicas y estéticas finales de la restauración. Los hornos modernos que mantienen la precisión de la temperatura dentro de ±1°C no son un lujo; son esenciales para transformar una corona frágil y fresada en "estado verde" en un producto final fuerte, duradero y estéticamente agradable.

La sinterización no es simplemente un proceso de calentamiento, sino una transformación del material. El propósito principal del control de la temperatura es gestionar con precisión esta transformación, ya que incluso pequeñas desviaciones pueden conducir a propiedades impredecibles del material y, en última instancia, a fallos clínicos como fracturas, decoloración o un ajuste deficiente.

Cómo la temperatura rige el proceso de sinterización

La sinterización es un proceso de densificación. Convierte una estructura de circonio porosa y fresada en una cerámica densa y sólida aplicando calor justo por debajo de su punto de fusión.

La transformación a nivel atómico

Durante la sinterización, las partículas individuales de circonio se fusionan. Este proceso elimina los poros entre ellas, haciendo que el material se contraiga significativamente y aumente su densidad.

La temperatura proporciona la energía térmica necesaria para que los átomos se muevan a través de los límites de las partículas, permitiendo esta fusión. La velocidad y uniformidad de este proceso se controlan directamente mediante el calor aplicado.

Gestión del factor de contracción

El circonio puede encogerse entre un 20 y un 25 % durante la sinterización. Un control de temperatura impreciso o desigual provoca una contracción no uniforme, lo que conduce a deformaciones y distorsiones.

Esta es una causa principal de un ajuste marginal deficiente, que requiere ajustes que consumen mucho tiempo o repeticiones completas. La gestión precisa de la temperatura garantiza que toda la restauración se contraiga de forma predecible y uniforme.

El papel crítico de cada etapa de temperatura

Un ciclo de sinterización exitoso es una secuencia cuidadosamente programada de calentamiento y enfriamiento. El control es vital en cada etapa.

Etapa 1: Rampa de calentamiento

El horno eleva la temperatura lenta y constantemente hasta el pico objetivo. Una velocidad de rampa controlada es crucial para evitar el choque térmico, que puede introducir microfisuras en el material incluso antes de que alcance la temperatura máxima.

Etapa 2: Fase de remojo

El horno mantiene el circonio a una temperatura máxima específica, típicamente entre 1450°C y 1600°C, durante un tiempo determinado (por ejemplo, de 30 minutos a 2 horas). Este "remojo" permite que el calor penetre uniformemente en la restauración, asegurando una densificación completa y uniforme.

La estabilidad de la temperatura durante esta fase tiene el mayor impacto en la resistencia y translucidez finales. Las investigaciones indican que una temperatura máxima de alrededor de 1500-1550°C a menudo produce la máxima resistencia para muchos tipos de circonio.

Etapa 3: Enfriamiento controlado

Tan importante como el calentamiento, la fase de enfriamiento debe ser gradual. Un enfriamiento lento y controlado permite que las tensiones internas dentro de la cerámica se resuelvan.

Un enfriamiento rápido puede bloquear las tensiones, haciendo que la restauración sea quebradiza y propensa a fracturarse más tarde. También puede contribuir a la deformación.

Comprensión de las compensaciones: las consecuencias de la imprecisión

Desviarse del perfil de temperatura ideal tiene consecuencias directas y negativas en la calidad de la restauración final.

El riesgo de sub-sinterización

Cocer a una temperatura demasiado baja o durante un tiempo demasiado corto resulta en una sinterización incompleta. La restauración final será porosa, débil y opaca, lo que la hará propensa a fracturarse y estéticamente inaceptable.

El peligro de sobre-sinterización

Cocer a una temperatura demasiado alta o durante demasiado tiempo puede causar un crecimiento de grano dentro del material. Esto hace que la restauración sea demasiado dura pero también más quebradiza, aumentando su susceptibilidad a astillarse o agrietarse bajo cargas clínicas.

El impacto de la fluctuación de la temperatura

Un horno inestable que no puede mantener una temperatura constante introduce imprevisibilidad. Estas fluctuaciones afectan el color, la translucidez y la resistencia finales, lo que lleva a resultados inconsistentes de un ciclo a otro, incluso cuando se utiliza el mismo material y programa.

Tomar la decisión correcta para su objetivo

Lograr resultados predecibles requiere adaptar las capacidades de su horno a sus prioridades clínicas.

- Si su enfoque principal es la máxima resistencia y durabilidad: Asegúrese de que su horno pueda mantener una temperatura máxima estable en el rango óptimo de 1500-1550°C con prácticamente ninguna fluctuación.

- Si su enfoque principal es una estética superior (color y translucidez): Priorice un horno reconocido por su capacidad para replicar el perfil de temperatura específico de un fabricante de circonio con absoluta precisión.

- Si su enfoque principal es un ajuste constante y evitar repeticiones: Elija un horno con un control excelente y programable sobre las velocidades de calentamiento y enfriamiento para gestionar la contracción de manera uniforme.

Dominar el control de la temperatura es lo que eleva la fabricación de circonio de un proceso variable a una ciencia predecible, asegurando resultados consistentes y fiables para cada caso.

Tabla resumen:

| Aspecto del control de temperatura | Impacto en la sinterización de circonio |

|---|---|

| Rampa de calentamiento | Evita el choque térmico y las microfisuras |

| Fase de remojo (1450-1600°C) | Asegura una densificación uniforme para resistencia y translucidez |

| Enfriamiento controlado | Reduce el estrés interno para evitar la fragilidad y la deformación |

| Precisión (±1°C) | Evita la sub-sinterización (debilidad) y la sobre-sinterización (fragilidad) |

¿Tiene problemas con resultados inconsistentes en la sinterización de circonio? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios y clínicas dentales. Aprovechando una I+D excepcional y la fabricación interna, nuestros hornos de mufla, de tubo, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD ofrecen un control preciso de la temperatura dentro de ±1°C, asegurando que sus restauraciones de circonio logren una resistencia óptima, un ajuste perfecto y una estética superior. Nuestras profundas capacidades de personalización nos permiten satisfacer sus necesidades experimentales únicas, reduciendo las repeticiones y mejorando la eficiencia. Contáctenos hoy para discutir cómo nuestros hornos pueden transformar su proceso de sinterización y ofrecer resultados fiables para cada caso.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas