En la producción de células solares, la Deposición Química de Vapor (CVD) es un proceso de fabricación fundamental utilizado para crear las capas de película delgada esenciales que convierten la luz solar en electricidad. No es solo una técnica, sino una familia de procesos utilizados tanto para construir el material fotovoltaico central como para agregar recubrimientos funcionales que mejoran significativamente la eficiencia y durabilidad general de la célula.

El desafío central en la fabricación de células solares es crear un dispositivo semiconductor multicapa perfectamente estructurado a escala industrial. La CVD es importante porque proporciona la precisión a nivel atómico requerida para depositar estas películas ultrafinas, determinando directamente el rendimiento final y la viabilidad económica de la célula solar.

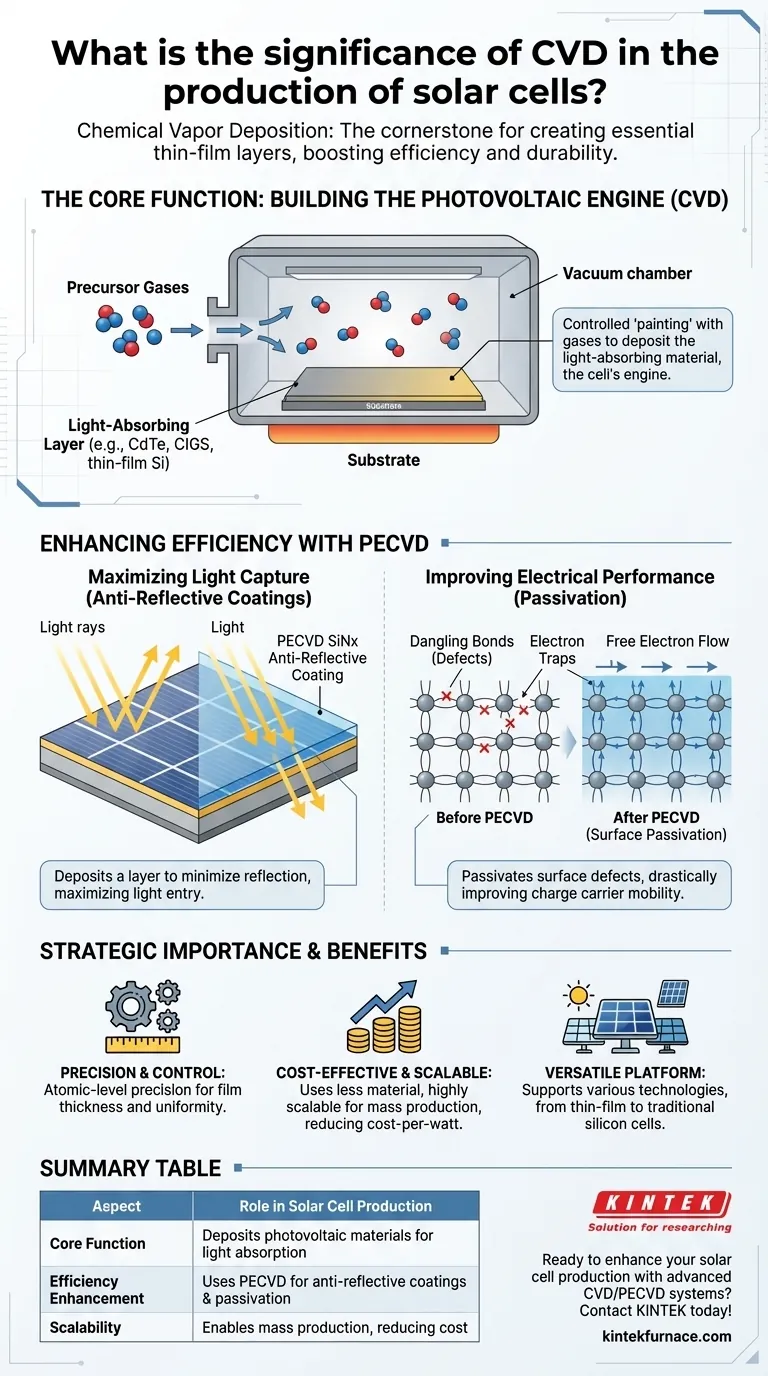

La Función Central: Construcción del Motor Fotovoltaico

En esencia, una célula solar es un semiconductor especializado diseñado para capturar fotones y liberar electrones. La CVD es la tecnología utilizada para construir las partes más críticas de este dispositivo.

¿Qué es la Deposición Química de Vapor?

Piense en la CVD como un proceso de "pintura" altamente controlado que utiliza gases químicos. Se introducen gases precursores en una cámara de vacío que contiene el material base, o sustrato. Estos gases reaccionan y se descomponen en la superficie caliente del sustrato, formando una película sólida y ultrafina con una estructura altamente ordenada.

Deposición de la Capa Absorbente de Luz

El papel principal de la CVD es depositar el material fotovoltaico, la capa misma que absorbe la luz solar. Este es el motor de la célula solar.

Para las células solares de película delgada, la CVD se utiliza para crear capas de materiales como telururo de cadmio (CdTe), selenuro de cobre, indio y galio (CIGS) o varias formas de silicio de película delgada. El control preciso que ofrece la CVD sobre el grosor y la composición química de la película es esencial para optimizar la absorción de luz y las propiedades eléctricas de la célula.

Más Allá del Motor: Mejora de la Eficiencia con PECVD

Mientras que la CVD estándar construye el núcleo, una variante especializada a menor temperatura llamada CVD mejorada por Plasma (PECVD) es fundamental para agregar capas que mejoran el rendimiento sin dañar la estructura celular subyacente.

El Papel de la CVD Mejorada por Plasma (PECVD)

La PECVD utiliza plasma para energizar los gases precursores, lo que permite que el proceso de deposición ocurra a temperaturas mucho más bajas. Esto es vital al agregar capas sobre partes de la célula solar ya fabricadas que son sensibles al calor.

Maximización de la Captación de Luz con Recubrimientos Antirreflectantes

Una porción significativa de la luz solar puede reflejarse en la superficie brillante de una célula solar, desperdiciando energía potencial. La PECVD se utiliza para depositar una película transparente de nitruro de silicio (SiNx) que actúa como un recubrimiento antirreflectante.

Esta capa está diseñada con un grosor específico que minimiza la reflexión y maximiza la cantidad de luz que entra en la célula, aumentando directamente su producción de energía.

Mejora del Rendimiento Eléctrico a través de la Pasivación

Este es uno de los roles más críticos y sutiles de la PECVD. Durante la fabricación, pueden formarse defectos microscópicos, o "enlaces colgantes" (dangling bonds), en la superficie del silicio. Estos defectos actúan como trampas para los electrones liberados por la luz solar, reduciendo la eficiencia de la célula.

La película de nitruro de silicio rica en hidrógeno depositada por PECVD "pasiva" estos defectos, curando efectivamente la superficie. Esta pasivación superficial permite que los electrones se muevan más libremente, mejorando drásticamente la movilidad de los portadores de carga y el rendimiento general de la célula solar.

Comprensión de las Compensaciones y la Importancia Estratégica

Como cualquier proceso de fabricación avanzado, la CVD implica un equilibrio de beneficios y desafíos que son cruciales de entender.

Precisión frente a Complejidad del Proceso

La mayor fortaleza de la CVD es su capacidad para controlar el grosor y la uniformidad de la película con precisión a nivel atómico. Sin embargo, esto requiere sistemas de horno sofisticados y costosos que gestionan alto vacío, temperaturas precisas y el flujo controlado de gases reactivos.

Rentabilidad y Escalabilidad

Las células solares de película delgada, que dependen en gran medida de la CVD, utilizan significativamente menos materia prima que las obleas de silicio gruesas tradicionales. Esto, combinado con el hecho de que los procesos de CVD son altamente escalables para la producción en masa, es un impulsor clave para reducir el costo general por vatio de la energía solar.

Una Herramienta Versátil e Indispensable

La importancia de la CVD radica en su versatilidad. No se limita a un solo tipo de tecnología solar. Se utiliza para mejorar las células de obleas de silicio tradicionales con capas de pasivación y es el proceso fundamental para múltiples generaciones de tecnologías de película delgada, lo que la convierte en una plataforma vital tanto para la producción actual como para la innovación futura.

Cómo Aplicar Esto a Su Proyecto

Su enfoque determinará qué aspecto de la tecnología CVD es más relevante para sus objetivos.

- Si su enfoque principal es maximizar la eficiencia de la célula: La aplicación de PECVD para depositar recubrimientos antirreflectantes y de pasivación de alta calidad es su área de interés más crítica.

- Si su enfoque principal es desarrollar energía solar de próxima generación y bajo costo: Su atención debe centrarse en cómo la CVD permite la deposición de nuevos materiales de película delgada como CdTe, CIGS o perovskitas.

- Si su enfoque principal es la fabricación a escala industrial: La escalabilidad, el control de la uniformidad y el rendimiento de los sistemas CVD de gran área son los factores más importantes para lograr la viabilidad económica.

En última instancia, la CVD es la tecnología que transforma los gases químicos brutos en el corazón de alto rendimiento de una célula solar moderna, convirtiéndola en un facilitador indispensable de la energía limpia.

Tabla Resumen:

| Aspecto | Función en la Producción de Células Solares |

|---|---|

| Función Principal | Deposita materiales fotovoltaicos (p. ej., CdTe, CIGS) para la absorción de luz |

| Mejora de la Eficiencia | Utiliza PECVD para recubrimientos antirreflectantes y pasivación superficial |

| Escalabilidad | Permite la producción en masa, reduciendo el costo por vatio |

| Versatilidad | Soporta varias tecnologías solares, incluidas películas delgadas y células de silicio |

¿Listo para mejorar su producción de células solares con soluciones avanzadas de hornos de alta temperatura? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar a diversos laboratorios sistemas de vanguardia de CVD/PECVD, Hornos de Mufla, Hornos de Tubo, Hornos Rotatorios y Hornos de Vacío y Atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una deposición precisa de película delgada, impulsando la eficiencia y la escalabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones en energía limpia.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura