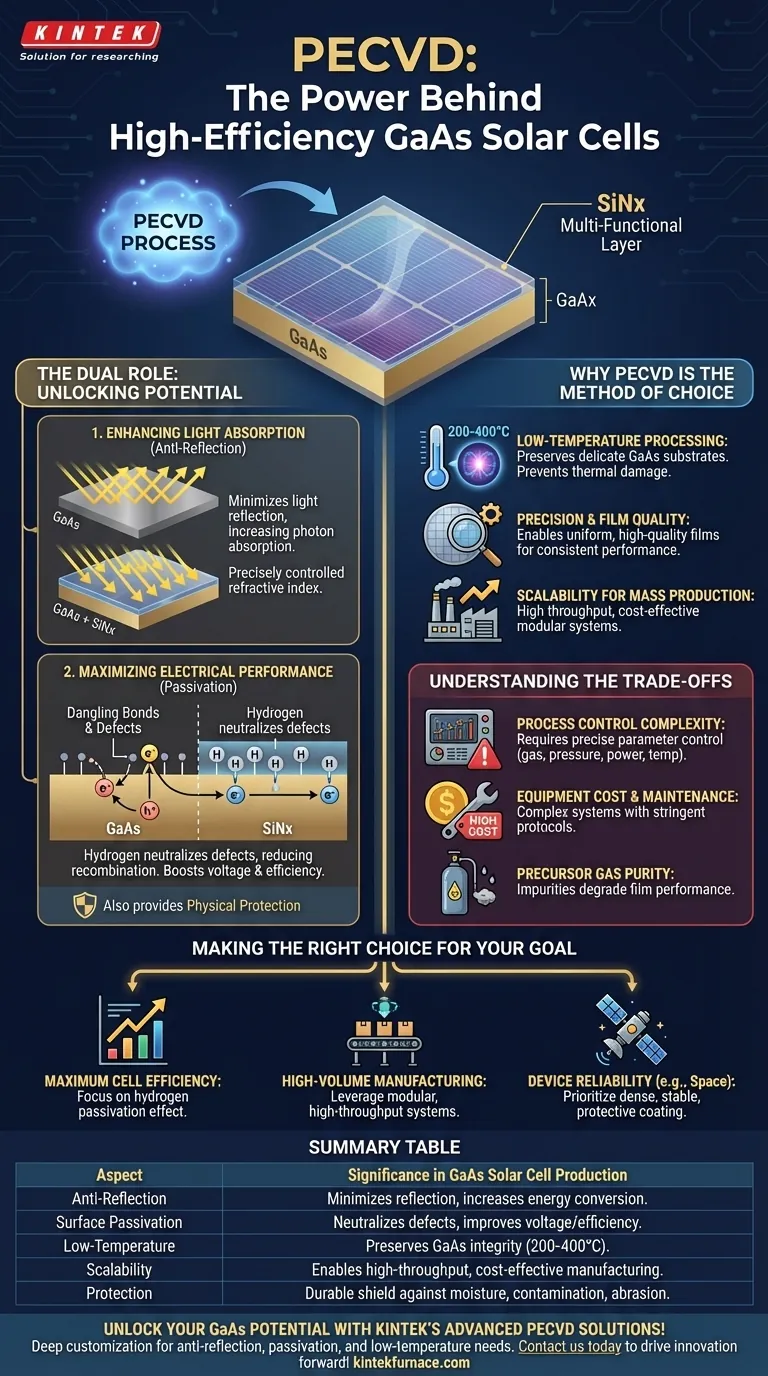

En la producción de células solares de Arseniuro de Galio (GaAs) de alta eficiencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) no es solo un paso, sino una tecnología crítica que lo posibilita. Su principal importancia radica en su capacidad para depositar películas delgadas, como el nitruro de silicio (SiNx), que cumplen la doble función de antirreflejo y pasivación superficial. Este proceso mejora directamente la absorción de luz y el rendimiento eléctrico de la célula, haciéndolo indispensable para alcanzar las eficiencias récord que definen la fotovoltaica de GaAs.

El valor central del PECVD en este contexto es su naturaleza a baja temperatura. Esto permite la deposición de películas de alta calidad y críticas para el rendimiento sobre sustratos delicados de GaAs sin causar daño térmico, una limitación que impide el uso de muchos métodos de deposición a temperaturas más altas.

El Doble Papel de la Capa PECVD

La película delgada depositada por PECVD no es solo un recubrimiento simple; es una capa multifuncional diseñada para extraer la máxima potencia posible de la célula solar. Su importancia proviene de dos contribuciones principales.

Mejora de la Absorción de Luz (Antirreflejo)

Una superficie semiconductora desnuda como el GaAs es naturalmente reflectante, lo que significa que un porcentaje significativo de la luz solar entrante rebota antes de poder convertirse en electricidad.

El PECVD se utiliza para depositar una película delgada de nitruro de silicio (SiNx) con un control preciso. Esta capa está diseñada con un índice de refracción específico que minimiza la reflexión de la luz en todo el espectro solar, asegurando que más fotones entren en la región activa de la célula.

Maximización del Rendimiento Eléctrico (Pasivación)

La superficie de cualquier cristal, incluido el GaAs, contiene imperfecciones como "enlaces colgantes" y dislocaciones. Estos defectos actúan como trampas para los portadores de carga (electrones y huecos), lo que provoca que se recombinen y se pierdan antes de que puedan contribuir a la corriente eléctrica.

El proceso PECVD para depositar SiNx a menudo se realiza en un entorno rico en hidrógeno. Este hidrógeno se incorpora a la película y se difunde a la superficie del GaAs, donde "pasiva" o neutraliza estos defectos. Esto reduce significativamente las pérdidas por recombinación, mejora la movilidad de los portadores de carga y proporciona un impulso directo al voltaje y a la eficiencia general de la célula.

Proporcionar Protección Física

Más allá de sus funciones ópticas y eléctricas, la capa de SiNx dura y densa cumple un propósito práctico. Actúa como un escudo duradero, protegiendo las capas sensibles subyacentes de GaAs contra la humedad, la contaminación y la abrasión física durante la manipulación y la operación, lo cual es especialmente crítico para misiones espaciales de larga duración.

Por Qué el PECVD es el Método Elegido

Aunque existen otros métodos de deposición, el PECVD ofrece una combinación única de ventajas que lo hacen perfectamente adecuado para la fabricación de células solares de GaAs de alto rendimiento.

Procesamiento a Baja Temperatura

Esta es la ventaja más importante. La Deposición Química de Vapor (CVD) tradicional a menudo requiere temperaturas muy altas que pueden degradar la estructura cristalina sensible del dispositivo de GaAs.

El PECVD utiliza una fuente de energía —el plasma— para activar los gases precursores. Esto permite que las reacciones químicas ocurran a temperaturas de sustrato mucho más bajas (típicamente 200-400 °C), preservando la integridad y el rendimiento de la estructura de la célula subyacente.

Precisión y Calidad de la Película

El proceso de plasma permite películas excepcionalmente uniformes con un control preciso sobre el espesor, la composición y la densidad. Esta consistencia es esencial para la fabricación de células solares de gran área donde cada parte de la célula debe rendir al mismo alto nivel.

Escalabilidad para la Producción en Masa

Los sistemas PECVD modernos están diseñados para un alto rendimiento y fabricación a escala industrial. Características como diseños modulares, alto tiempo de actividad y uso eficiente de materias primas hacen que el proceso sea rentable para la producción de gran volumen, lo cual es crucial tanto para aplicaciones terrestres como espaciales.

Comprender las Compensaciones

Aunque indispensable, el PECVD es un proceso sofisticado con su propio conjunto de consideraciones operativas que deben gestionarse para obtener resultados óptimos.

Complejidad del Control del Proceso

La calidad de la película depositada es muy sensible a los parámetros del proceso. Factores como las tasas de flujo de gas, la presión de la cámara, la potencia del plasma y la temperatura del sustrato deben controlarse con extrema precisión. Cualquier desviación puede provocar propiedades de película subóptimas y una eficiencia reducida de la célula.

Costo y Mantenimiento del Equipo

Los reactores PECVD son sistemas complejos con una alta inversión de capital. Requieren protocolos de mantenimiento estrictos, incluida la limpieza regular de la cámara para eliminar residuos, para garantizar un rendimiento constante y un alto tiempo de actividad operativo.

Pureza del Gas Precursor

El rendimiento de la capa final de pasivación y antirreflejo está directamente relacionado con la pureza de los gases precursores (como silano y amoníaco) utilizados en el proceso. Cualquier impureza puede incorporarse a la película y actuar como defectos que degradan el rendimiento.

Tomar la Decisión Correcta para su Objetivo

La aplicación de PECVD debe alinearse con el objetivo principal de su línea de producción de células solares.

- Si su enfoque principal es la eficiencia máxima de la célula: El efecto de pasivación por hidrógeno de una deposición de nitruro de silicio PECVD estrictamente controlada es su herramienta más crítica para minimizar las pérdidas por recombinación superficial.

- Si su enfoque principal es la fabricación de gran volumen: Aprovechar los sistemas PECVD modernos y modulares es clave para lograr el alto rendimiento, el tiempo de actividad y la utilización de materiales rentable requeridos para la escalabilidad.

- Si su enfoque principal es la fiabilidad del dispositivo para entornos hostiles (p. ej., espacio): El recubrimiento antirreflectante denso, estable y protector depositado por PECVD no es negociable para garantizar tanto el rendimiento a largo plazo como la durabilidad.

En última instancia, el PECVD es la tecnología habilitadora que permite que el potencial intrínseco del Arseniuro de Galio se realice plenamente en una célula solar fabricada.

Tabla Resumen:

| Aspecto | Importancia en la Producción de Células Solares de GaAs |

|---|---|

| Antirreflejo | Deposita películas de nitruro de silicio para minimizar la reflexión de la luz, aumentando la absorción de fotones y la conversión de energía. |

| Pasivación Superficial | Utiliza entornos ricos en hidrógeno para neutralizar defectos, reduciendo las pérdidas por recombinación y mejorando el voltaje/eficiencia. |

| Procesamiento a Baja Temperatura | Opera a 200-400 °C para evitar daños térmicos en los delicados sustratos de GaAs, preservando la integridad de la célula. |

| Escalabilidad | Permite la fabricación de alto rendimiento y rentable para la producción a gran escala en aplicaciones terrestres y espaciales. |

| Protección | Proporciona un escudo duradero contra la humedad, la contaminación y la abrasión para una mayor fiabilidad del dispositivo. |

¡Desbloquee todo el potencial de su producción de células solares de GaAs con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios sistemas de horno de alta temperatura, incluidos sistemas CVD/PECVD, adaptados a sus necesidades experimentales únicas. Nuestras profundas capacidades de personalización garantizan un control preciso para recubrimientos antirreflectantes, pasivación superficial y procesamiento a baja temperatura, maximizando la eficiencia, la escalabilidad y la fiabilidad. ¿Listo para mejorar el rendimiento de sus células solares? Contáctenos hoy para discutir cómo nuestra tecnología PECVD puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada