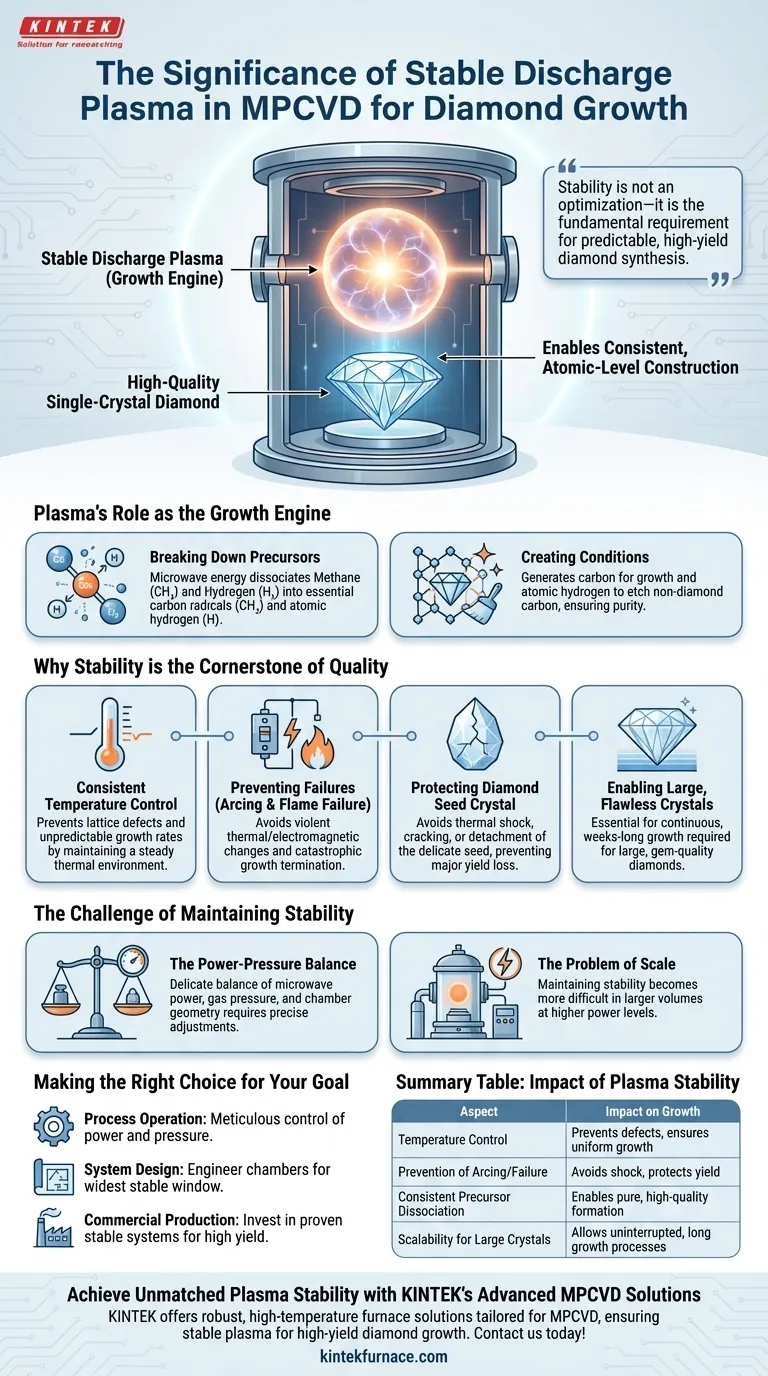

En esencia, la estabilidad del plasma de descarga es el factor más crítico para el crecimiento exitoso de diamantes monocristalinos grandes y de alta calidad utilizando el método de Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD). Esta estabilidad asegura el entorno consistente y predecible requerido para el proceso ininterrumpido de construcción a nivel atómico que dura semanas, lo que se traduce directamente en una producción industrial viable.

Un plasma inestable conduce a fallas catastróficas en el crecimiento y defectos. Por lo tanto, lograr y mantener la estabilidad del plasma no es una optimización, es el requisito fundamental para una síntesis de diamantes predecible y de alto rendimiento.

El papel del plasma como motor de crecimiento

Descomposición de los precursores

El proceso MPCVD comienza con gases precursores, típicamente una mezcla de metano (la fuente de carbono) y un gran exceso de hidrógeno. El plasma generado por microondas actúa como un motor de alta energía, rompiendo estas moléculas de gas.

Esta disociación crea los elementos esenciales para el crecimiento del diamante: radicales de carbono (como CH₃) y, crucialmente, hidrógeno atómico (H).

Creando las condiciones para el diamante

La función del plasma es doble. Genera las especies de carbono que se añadirán a la red de diamante, y genera el hidrógeno atómico que graba selectivamente cualquier carbono no diamantino (como el grafito) que pueda formarse. Este paso continuo de "purificación" es lo que permite que crezca un cristal de diamante puro.

Por qué la estabilidad es la piedra angular de la calidad

Garantizar un control de temperatura constante

El plasma es la principal fuente de calor para el sustrato de la semilla de diamante. Un plasma estable proporciona un entorno térmico constante e inquebrantable.

Las fluctuaciones en la potencia o la forma del plasma provocan cambios inmediatos de temperatura en el sustrato. Las temperaturas inconsistentes conducen a defectos en la red cristalina y a tasas de crecimiento impredecibles.

Prevención de fallas que terminan el crecimiento

La inestabilidad en el plasma puede manifestarse como arcos (una descarga eléctrica) o fallas de la llama (el plasma se extingue o se deforma).

Estos eventos provocan un cambio abrupto y violento en las condiciones térmicas y electromagnéticas de la cámara. Incluso una inestabilidad momentánea puede ser catastrófica.

Protección del cristal de la semilla de diamante

La consecuencia más inmediata de los arcos o la fluctuación del plasma es el choque térmico en el soporte del sustrato. Esto puede hacer que el delicado cristal de la semilla de diamante se agriete o se desprenda por completo del soporte.

Si se pierde la semilla, se termina toda la ejecución del crecimiento, que ya puede haber llevado cientos de horas. Esta es la fuente más significativa de pérdida de rendimiento en el proceso.

Permitir cristales grandes e impecables

Cultivar un diamante grande con calidad de gema requiere un proceso perfectamente estable que funcione continuamente durante días o incluso semanas.

Cualquier inestabilidad, por breve que sea, puede introducir un defecto estructural o una impureza en el cristal. Un plasma estable es la única forma de garantizar la deposición atómica consistente, capa por capa, necesaria para un producto final impecable.

El desafío de mantener la estabilidad

El equilibrio potencia-presión

Lograr un plasma estable implica un delicado equilibrio entre tres parámetros clave: potencia de microondas, presión de gas y geometría de la cámara.

Cambiar una variable requiere ajustes precisos en las otras para mantener el plasma centrado, bien definido y libre de fluctuaciones. Esta estrecha ventana de procesamiento es un desafío de ingeniería primordial.

El problema de la escala

A medida que crece la demanda de diamantes más grandes, los reactores deben hacerse más grandes y operar a niveles de potencia más altos.

Mantener la estabilidad del plasma en un volumen mayor a mayor potencia es significativamente más difícil. Requiere un diseño sofisticado de la cámara e ingeniería de microondas para garantizar que la energía se entregue de manera uniforme y sin crear inestabilidades.

Tomar la decisión correcta para su objetivo

Lograr un plasma estable es el objetivo central que unifica a operadores, ingenieros y partes interesadas en la síntesis de diamantes.

- Si su enfoque principal es la operación del proceso: Su objetivo es el control meticuloso de la potencia de microondas y la presión de la cámara, respondiendo a cualquier desviación para evitar la desviación del estado estable.

- Si su enfoque principal es el diseño del sistema: Su objetivo es diseñar una cámara de reacción y un sistema de entrega de microondas que cree la ventana más amplia y robusta para la operación estable del plasma.

- Si su enfoque principal es la producción comercial: Su objetivo es invertir en sistemas y procesos que demuestren su estabilidad de plasma, ya que este es el predictor más confiable de alto rendimiento y calidad constante.

En última instancia, dominar la estabilidad del plasma es lo que transforma la posibilidad teórica del crecimiento de diamantes en una realidad industrial confiable y escalable.

Tabla resumen:

| Aspecto de la estabilidad del plasma | Impacto en el crecimiento del diamante |

|---|---|

| Control de temperatura | Previene defectos de la red y asegura tasas de crecimiento uniformes |

| Prevención de arcos/fallas | Evita el choque térmico y la pérdida de cristales de semilla, protegiendo el rendimiento |

| Disociación consistente del precursor | Permite la formación de diamantes puros y de alta calidad al mantener niveles estables de hidrógeno atómico y radicales de carbono |

| Escalabilidad para cristales grandes | Permite procesos de crecimiento ininterrumpidos de semanas de duración necesarios para diamantes grandes e impecables |

Logre una estabilidad de plasma inigualable con las soluciones avanzadas de MPCVD de KINTEK

¿Tiene problemas con la inestabilidad del plasma en su proceso de síntesis de diamantes? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a los laboratorios soluciones robustas de hornos de alta temperatura adaptadas para aplicaciones MPCVD. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas especializados de CVD/PECVD, está diseñada con amplias capacidades de personalización para satisfacer sus requisitos experimentales únicos, garantizando el entorno de plasma estable esencial para el crecimiento de diamantes de alto rendimiento y alta calidad.

Contáctenos hoy mismo para analizar cómo podemos optimizar su proceso MPCVD para obtener resultados superiores. ¡Comuníquese a través de nuestro formulario de contacto para comenzar!

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza