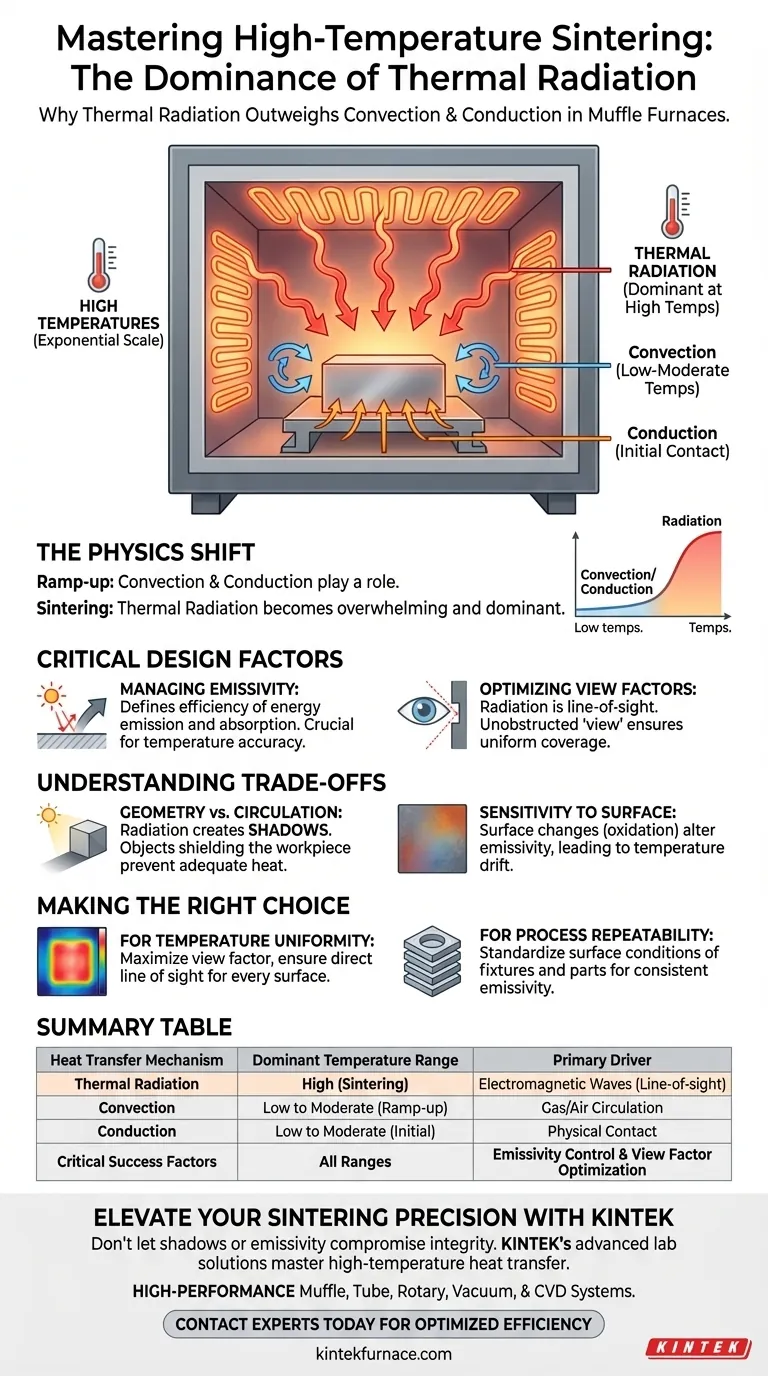

La radiación térmica es la fuerza dominante en el sinterizado a alta temperatura, superando con creces los efectos de la convección o la conducción. Si bien estos dos últimos mecanismos desempeñan un papel durante las fases de rampa de menor temperatura, la radiación térmica se convierte en el principal impulsor de la transferencia de energía una vez que el horno alcanza las temperaturas de sinterizado. En consecuencia, la calidad de su proceso depende casi por completo de la eficacia con la que su sistema gestione el intercambio de energía radiante.

En entornos de sinterizado a alta temperatura, la radiación térmica supera a la conducción y la convección como modo dominante de transferencia de energía. Lograr la uniformidad de la temperatura y la precisión del proceso depende en gran medida de la gestión de la energía radiante a través de la emisividad de la superficie y la geometría del horno.

La Física de la Transferencia de Calor a Alta Temperatura

El Cambio hacia el Dominio Radiante

En entornos de baja temperatura, la transferencia de calor depende en gran medida del movimiento físico del aire (convección) o del contacto directo (conducción). Sin embargo, a medida que aumentan las temperaturas, la física de la transferencia de calor cambia drásticamente.

La radiación térmica se convierte en el modo abrumador de intercambio de energía en el sinterizado a alta temperatura. Esto se debe a que la transferencia de calor radiante aumenta exponencialmente con la temperatura, lo que hace que la convección y la conducción sean estadísticamente insignificantes en comparación en esta fase.

El Requisito de Cobertura Uniforme

Debido a que la radiación domina, la transferencia de energía ocurre directamente desde la fuente de calor al objeto objetivo.

Para lograr un control de temperatura de alta precisión, la energía radiante de los tubos de calentamiento debe cubrir la superficie de la pieza de trabajo de manera uniforme. Si el campo radiante es desigual, el proceso de sinterizado será inconsistente, lo que provocará posibles defectos estructurales en el producto final.

Factores Críticos de Diseño

Gestión de la Emisividad

Para controlar esta poderosa transferencia de energía, debe tener en cuenta la emisividad. Esta propiedad define la eficiencia con la que los elementos calefactores emiten energía y la eficacia con la que la pieza de trabajo la absorbe.

Si no se comprenden los valores de emisividad de los componentes del horno o de la carga de trabajo, la temperatura real de la pieza puede desviarse del punto de ajuste del horno.

Optimización de los Factores de Visión

La transferencia de calor radiante es estrictamente de línea de visión. Esta relación geométrica se conoce en ingeniería como factor de visión.

El diseño del horno debe garantizar que los tubos de calentamiento tengan una "visión" sin obstrucciones de la pieza de trabajo. El cálculo adecuado de los factores de visión garantiza que la energía se distribuya uniformemente en toda la superficie de la pieza.

Comprensión de las Compensaciones

Geometría frente a Circulación

El dominio de la radiación simplifica la necesidad de circulación de gas (convección) pero complica la disposición física del horno.

A diferencia de la convección, que puede transportar calor alrededor de las esquinas a través del flujo de aire, la radiación crea sombras. Si una pieza de trabajo está físicamente protegida de los elementos calefactores por otro objeto o un accesorio, no recibirá calor adecuado.

Sensibilidad a las Condiciones de la Superficie

La dependencia de la radiación hace que el proceso sea sensible a las propiedades de la superficie. Los cambios en el acabado superficial o el estado de oxidación de los elementos calefactores pueden alterar su emisividad.

Esto puede provocar desviaciones en la precisión de la temperatura con el tiempo, lo que requiere recalibraciones o mantenimientos que no serían necesarios en un sistema puramente basado en la conducción.

Tomar la Decisión Correcta para su Objetivo

Para optimizar su proceso de sinterizado, debe diseñar sus accesorios y patrones de carga del horno en torno a los principios de luz y sombra, en lugar de al flujo de aire.

- Si su enfoque principal es la Uniformidad de la Temperatura: Asegúrese de que el diseño de su horno maximice el factor de visión, dando a cada superficie de la pieza de trabajo una línea de visión directa a los elementos calefactores.

- Si su enfoque principal es la Repetibilidad del Proceso: Estandarice la condición de la superficie de sus accesorios y piezas para mantener valores de emisividad consistentes lote tras lote.

Dominar la geometría de la radiación es la clave para desbloquear la precisión en el sinterizado a alta temperatura.

Tabla Resumen:

| Mecanismo de Transferencia de Calor | Rango de Temperatura Dominante | Principal Impulsor del Intercambio de Energía |

|---|---|---|

| Radiación Térmica | Alto (Fases de Sinterizado) | Ondas electromagnéticas (Línea de visión) |

| Convección | Bajo a Moderado (Rampa) | Circulación de gas o aire |

| Conducción | Bajo a Moderado (Contacto inicial) | Contacto físico entre superficies |

| Factores Críticos de Éxito | Todos los Rangos | Control de Emisividad y Optimización del Factor de Visión |

Mejore la Precisión de su Sinterizado con KINTEK

No permita que las sombras radiantes o la deriva de la emisividad comprometan la integridad de su material. Las soluciones de laboratorio avanzadas de KINTEK están diseñadas para dominar las complejidades de la transferencia de calor a alta temperatura. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de procesamiento térmico.

¿Listo para lograr la máxima uniformidad de temperatura? Contacte a nuestros expertos técnicos hoy mismo para descubrir cómo nuestros sistemas de hornos de alta temperatura pueden optimizar la eficiencia de su laboratorio y la repetibilidad del proceso.

Guía Visual

Referencias

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se utilizan los hornos de mufla en la fabricación de vidrio? Logre un calor limpio y controlado para una calidad superior del vidrio

- ¿Qué características de seguridad son importantes en un horno mufla? Garantice la seguridad del laboratorio con sistemas de protección avanzados

- ¿Cuáles son los diferentes tipos de hornos de mufla? Elija el horno adecuado para las necesidades de su laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura en el pretratamiento de la caolinita? Lograr una activación perfecta de la metacaolinita

- ¿Cuál es la función principal de un horno mufla de alta temperatura en la producción de nanopolvo de ZnO? Roles clave en la calcinación

- ¿Cuál es la importancia de usar un horno mufla para MgO: Ce3+ recubierto de Y2O3? Optimizar la cristalización de partículas

- ¿Qué controla la regulación de la temperatura en un horno mufla? Domine la precisión con controladores PID avanzados

- ¿Por qué se requiere un horno mufla de alta temperatura para la determinación de cenizas? Asegure un análisis preciso de hongos comestibles