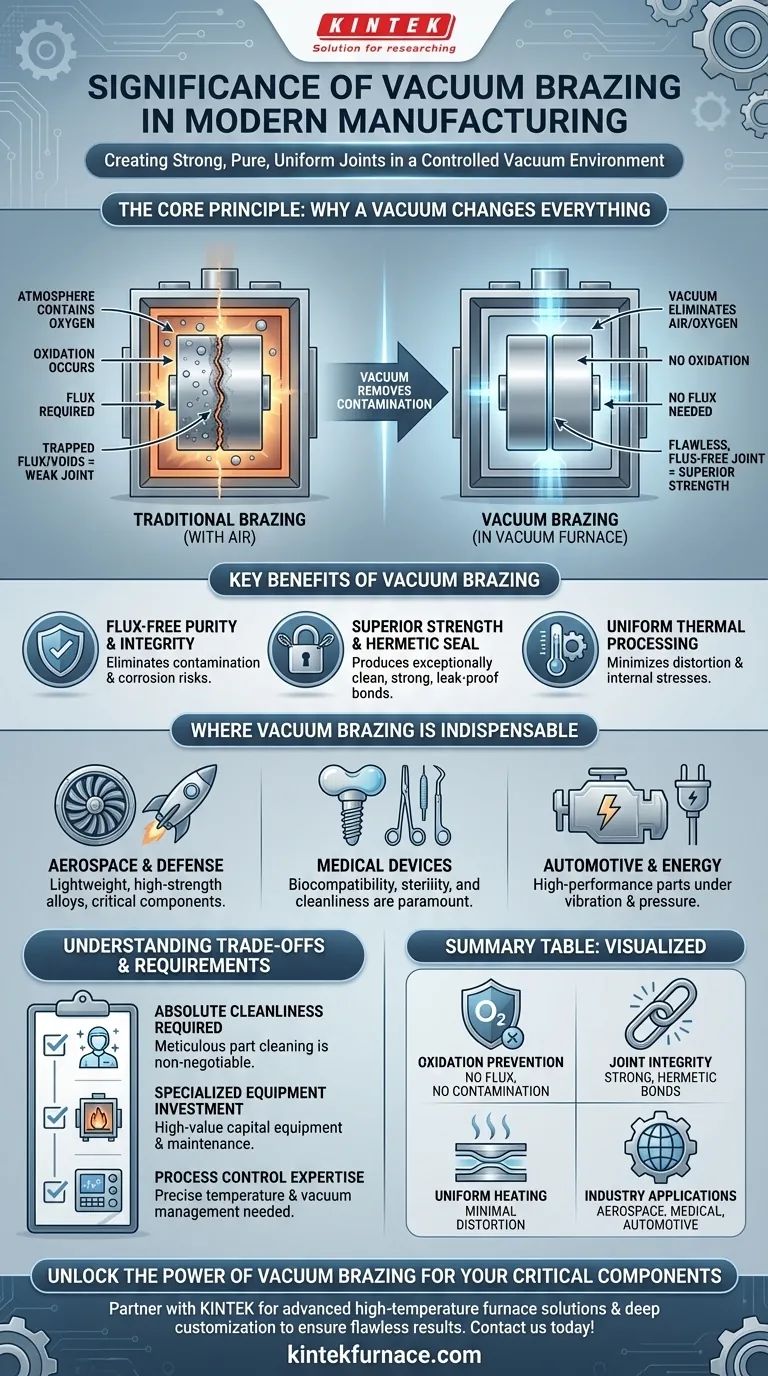

En la fabricación moderna, la importancia del soldado al vacío radica en su capacidad única para crear uniones excepcionalmente fuertes, puras y uniformes en un entorno altamente controlado. Al realizar el proceso de unión en el vacío, se elimina la oxidación y la contaminación que plagan otros métodos, lo que lo hace indispensable para producir componentes de misión crítica en sectores como el aeroespacial, el médico y el automotriz.

El desafío central en la unión de metales de alto rendimiento es prevenir la contaminación atmosférica, que debilita los enlaces. El soldado al vacío resuelve esto fundamentalmente al eliminar la atmósfera misma, lo que resulta en uniones impecables y libres de fundente que son imposibles de lograr de otra manera.

El Principio Central: Por Qué un Vacío lo Cambia Todo

El soldado al vacío es un proceso de unión a alta temperatura donde las piezas se calientan en un horno de vacío. Un metal de aporte con un punto de fusión más bajo fluye entre las superficies de las piezas ajustadas con precisión, creando una unión metalúrgica al enfriarse. El entorno de vacío es el diferenciador clave.

Eliminación de la Oxidación Sin Fundente

El papel principal del vacío es eliminar el oxígeno y otros gases reactivos. Esto previene la formación de óxidos en las superficies metálicas durante el calentamiento.

Las capas de óxido actúan como barreras que impiden que el metal de aporte moje y se adhiera correctamente a los materiales base. El soldado tradicional utiliza un agente químico llamado fundente para disolver estos óxidos, pero el fundente puede quedar atrapado en la unión, causando corrosión o puntos débiles estructurales.

El soldado al vacío hace que el fundente sea completamente innecesario, lo que resulta en una unión más limpia y confiable.

Logrando Integridad y Pureza de Unión Superiores

Al eliminar el riesgo de oxidación y atrapamiento de fundente, el soldado al vacío produce uniones que son excepcionalmente limpias, fuertes y herméticamente selladas.

Este nivel de pureza no es negociable en aplicaciones como implantes médicos, donde cualquier residuo podría ser dañino, o en componentes aeroespaciales, donde un defecto microscópico podría provocar un fallo catastrófico.

Garantizar un Procesamiento Térmico Uniforme

Un horno de vacío proporciona un entorno de calentamiento increíblemente estable y uniforme. Las piezas se calientan y enfrían en un ciclo altamente controlado.

Este procesamiento térmico uniforme minimiza las tensiones internas, la distorsión y el alabeo, lo cual es especialmente crítico al unir ensamblajes complejos o materiales delicados. El resultado es un producto final dimensionalmente estable.

Dónde el Soldado al Vacío es Indispensable

Los beneficios únicos del soldado al vacío lo convierten en el proceso preferido para industrias donde el rendimiento y la fiabilidad son primordiales.

Aeroespacial y Defensa: Por su Resistencia y Bajo Peso

En la industria aeroespacial, cada gramo cuenta. El soldado al vacío se utiliza para unir aleaciones ligeras y de alta resistencia con geometrías complejas, como álabes de turbina e intercambiadores de calor. El proceso crea uniones tan fuertes como los materiales base, asegurando la integridad estructural bajo condiciones extremas de temperatura y presión.

Dispositivos Médicos: Por su Biocompatibilidad y Esterilidad

Para instrumentos quirúrgicos, equipos de diagnóstico e implantes permanentes, la limpieza es una cuestión de seguridad del paciente. El soldado al vacío crea uniones perfectamente lisas, puras y libres de huecos, sin residuos de fundente. Esto asegura que el dispositivo final sea biocompatible y pueda esterilizarse eficazmente.

Automoción y Energía: Por su Rendimiento Bajo Estrés

Las piezas automotrices de alto rendimiento, como los inyectores de combustible y los componentes de la transmisión, deben soportar vibraciones constantes y alta presión. El soldado al vacío produce uniones duraderas y herméticas que garantizan una fiabilidad y eficiencia a largo plazo en estas aplicaciones exigentes.

Comprender las Compensaciones y Requisitos

Aunque es potente, el soldado al vacío es un proceso especializado con demandas específicas que lo hacen inadecuado para todas las aplicaciones.

La Necesidad de Limpieza Absoluta

El soldado al vacío es implacable con los contaminantes. Las piezas a unir deben limpiarse meticulosamente antes de entrar en el horno, ya que cualquier aceite, grasa o partícula se vaporizará en el vacío e interferirá con el proceso. Esto a menudo requiere entornos de ensamblaje dedicados en salas limpias.

La Inversión en Equipos Especializados

Los hornos de vacío son equipos de capital complejos y caros. La alta inversión inicial y los costos de mantenimiento continuos significan que el proceso generalmente se reserva para componentes de alto valor donde los beneficios de una calidad de unión superior justifican el gasto.

Control de Procesos y Experiencia

La ejecución exitosa de un ciclo de soldado al vacío requiere un profundo conocimiento técnico. Los operadores deben controlar con precisión variables como las tasas de rampa de temperatura, los tiempos de mantenimiento y los niveles de vacío. Desarrollar un proceso repetible para un nuevo ensamblaje es un esfuerzo de ingeniería significativo.

¿Es el Soldado al Vacío Adecuado para su Aplicación?

Elegir un método de unión requiere equilibrar los requisitos técnicos con las realidades de la producción. Utilice estas pautas para determinar si el soldado al vacío se ajusta a su objetivo.

- Si su enfoque principal es la fiabilidad en misiones críticas: El soldado al vacío es a menudo la opción predeterminada para aplicaciones en la industria aeroespacial o sistemas de alta presión debido a su integridad de unión inigualable.

- Si su enfoque principal es la biocompatibilidad o la pureza: La naturaleza libre de fundente y contaminantes del proceso lo convierte en la solución ideal para dispositivos médicos o componentes para la industria de semiconductores.

- Si su enfoque principal es la producción en masa sensible al costo: Debe sopesar los altos costos de equipo y proceso frente a las ganancias de calidad; los métodos de soldado en horno menos complejos u otros métodos de unión pueden ser más apropiados.

En última instancia, el soldado al vacío es una tecnología habilitadora, que permite a los ingenieros diseñar y construir componentes que simplemente no podrían existir de otra manera.

Tabla Resumen:

| Aspecto | Importancia |

|---|---|

| Prevención de Oxidación | Elimina la necesidad de fundente, previniendo la contaminación y corrosión en las uniones. |

| Integridad de la Unión | Produce uniones fuertes y herméticamente selladas, ideales para entornos de alto estrés. |

| Calentamiento Uniforme | Asegura una distorsión mínima y tensiones internas para la estabilidad dimensional. |

| Aplicaciones Industriales | Esencial para componentes aeroespaciales, dispositivos médicos y automotrices que requieren fiabilidad. |

Desbloquee el Poder del Soldado al Vacío para sus Componentes Críticos

¿Está diseñando para aplicaciones aeroespaciales, médicas o automotrices donde la pureza y la resistencia de la unión no son negociables? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos Hornos de Vacío y de Atmósfera, adaptados para satisfacer sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para garantizar resultados de soldado impecables y libres de fundente. No permita que la contaminación comprometa sus productos: contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su proceso de fabricación y ofrecer uniones fiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío