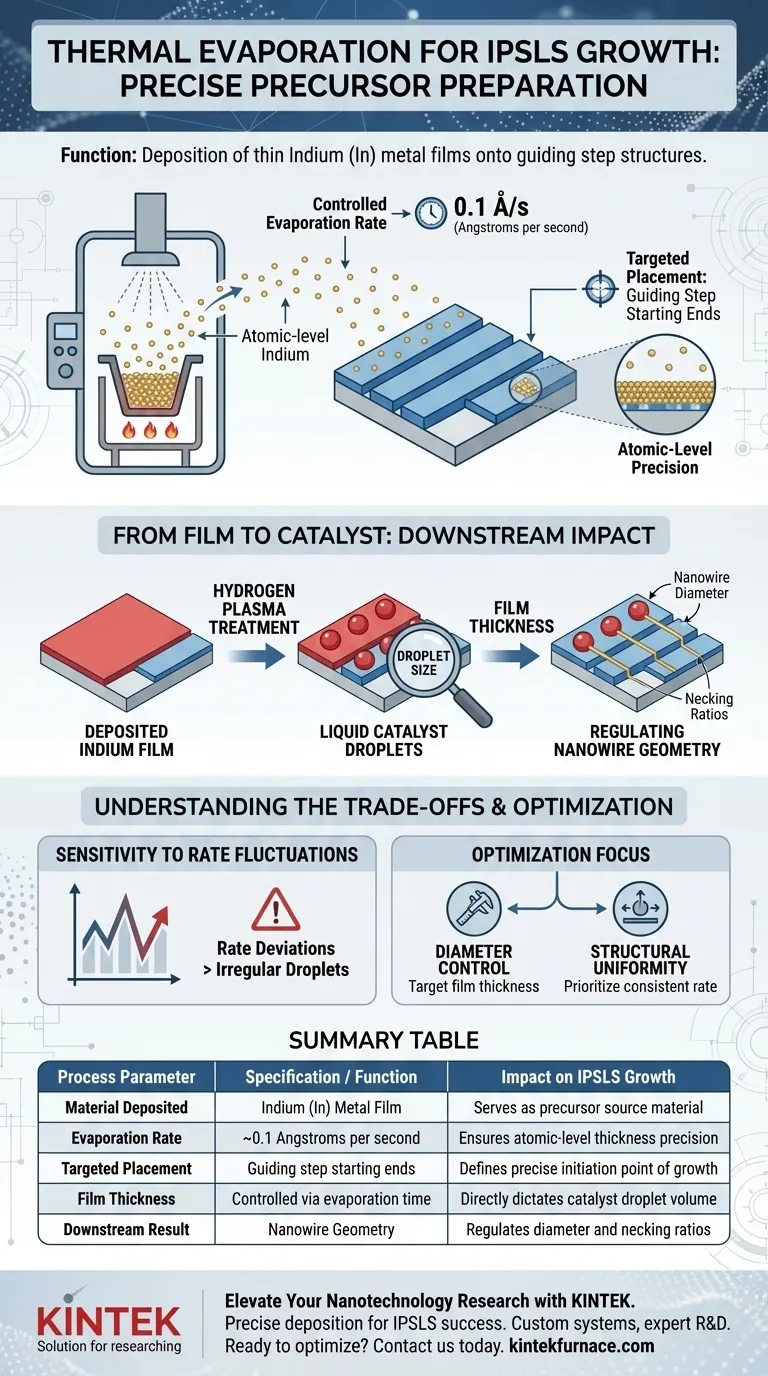

La función principal de un sistema de evaporación térmica en este contexto es depositar finas películas de metal de indio (In) en los extremos de inicio de las estructuras de escalón guía. Este es un proceso de alta precisión que establece el material precursor necesario para el crecimiento posterior In-Plane Solid-Liquid-Solid (IPSLS).

El sistema no se limita a recubrir el sustrato; actúa como un controlador de volumen preciso. Al regular estrictamente la tasa de evaporación, el sistema define el espesor inicial de la película de indio, lo que dicta directamente el tamaño de las gotas catalíticas y la geometría resultante de los nanocables.

La Mecánica de la Deposición de Precursores

Tasa de Evaporación Controlada

El sistema de evaporación térmica opera manteniendo una tasa de evaporación específica y baja de aproximadamente 0.1 Angstroms por segundo.

Esta tasa lenta es fundamental para lograr la uniformidad. Permite la deposición de la película de indio con precisión a nivel atómico, asegurando que la capa tenga exactamente el espesor requerido.

Colocación Dirigida

La deposición no es aleatoria; está dirigida espacialmente a los extremos de inicio de las estructuras de escalón guía.

Esta colocación asegura que el material fuente de indio se ubique exactamente donde se pretende iniciar el proceso de crecimiento, evitando la nucleación no deseada en otras partes del sustrato.

De Película a Catalizador: El Impacto Posterior

Determinación del Tamaño de la Gota

El espesor físico de la película de indio depositada es la variable principal que determina el volumen del catalizador.

Tras un posterior tratamiento con plasma de hidrógeno, esta película sólida se deshumedece y se agrupa. El volumen de material proporcionado por el sistema de evaporación dicta el tamaño exacto de las gotas catalíticas líquidas formadas durante esta fase.

Regulación de la Geometría del Nanocable

Existe un vínculo causal directo entre la preparación del precursor y la estructura del producto final.

El tamaño de la gota catalítica regula el diámetro del nanocable. Además, el espesor inicial de la película es un parámetro clave para controlar las relaciones de estrangulamiento, definiendo la integridad estructural y la forma del nanocable a medida que crece.

Comprendiendo las Compensaciones

Sensibilidad a las Fluctuaciones de la Tasa

La dependencia de una tasa de 0.1 Angstroms por segundo implica una alta sensibilidad a las variaciones del proceso.

Si la tasa de evaporación fluctúa, el espesor de la película se desviará del objetivo. Esta desviación se propaga a través del proceso, lo que resulta en gotas catalíticas demasiado grandes o demasiado pequeñas para las estructuras guía previstas.

La Dependencia del Tratamiento con Plasma

Es importante tener en cuenta que el sistema de evaporación térmica prepara el *potencial* para el catalizador, no el catalizador en sí.

El sistema depende completamente del tratamiento posterior con plasma de hidrógeno para convertir la película en gotas funcionales. Si el sistema de evaporación deposita una película irregular, el tratamiento con plasma amplificará estas irregularidades en lugar de corregirlas.

Optimización de la Preparación del Precursor

Para asegurar un crecimiento IPSLS exitoso, debe considerar el paso de evaporación térmica como la fase de definición geométrica de su experimento.

- Si su enfoque principal es el Control del Diámetro del Nanocable: Calibre el sistema de evaporación térmica para depositar el espesor exacto de película que corresponda al volumen de gota objetivo.

- Si su enfoque principal es la Uniformidad Estructural: Priorice la estabilidad de la tasa de evaporación a 0.1 Angstroms por segundo para garantizar un espesor de película consistente en todos los escalones guía.

El éxito en el crecimiento IPSLS comienza con el control riguroso de la deposición inicial de indio.

Tabla Resumen:

| Parámetro del Proceso | Especificación / Función | Impacto en el Crecimiento IPSLS |

|---|---|---|

| Material Depositado | Película de Metal de Indio (In) | Sirve como material fuente precursor |

| Tasa de Evaporación | ~0.1 Angstroms por segundo | Asegura precisión de espesor a nivel atómico |

| Colocación Dirigida | Extremos de inicio de los escalones guía | Define el punto de inicio preciso del crecimiento |

| Espesor de la Película | Controlado mediante el tiempo de evaporación | Dicta directamente el volumen de la gota catalítica |

| Resultado Posterior | Geometría del Nanocable | Regula el diámetro y las relaciones de estrangulamiento |

Mejore su Investigación en Nanotecnología con KINTEK

La deposición precisa de precursores es la base del crecimiento exitoso In-Plane Solid-Liquid-Solid (IPSLS). En KINTEK, entendemos que la precisión a nivel atómico es innegociable para el éxito de su laboratorio.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, junto con hornos de laboratorio especializados de alta temperatura, todos totalmente personalizables para satisfacer sus necesidades únicas de procesamiento térmico y de película delgada. Ya sea que su objetivo sea una geometría de nanocable perfecta o una formación de catalizador consistente, nuestros sistemas brindan la estabilidad y el control que su investigación exige.

¿Listo para optimizar su proceso de deposición? Contáctenos hoy para hablar con nuestros expertos técnicos sobre una solución a medida para su laboratorio.

Guía Visual

Referencias

- Lei Wu, Linwei Yu. Step-necking growth of silicon nanowire channels for high performance field effect transistors. DOI: 10.1038/s41467-025-56376-x

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- MOCVD vs. PAMBE en el dopaje de beta-Ga2O3: ¿Qué sistema es el mejor para tu investigación?

- ¿Cuáles son las principales áreas de aplicación de la tecnología CVD? Descubra soluciones avanzadas de película delgada para su industria

- ¿Cuál es la función principal de un sistema de deposición por pulverización catódica en el crecimiento del grafeno? Ingeniería Experta de Catalizadores

- ¿Cuáles son las desventajas de la deposición química de vapor? Gestión de altas temperaturas, gases peligrosos y geometrías complejas

- ¿Por qué se requiere la limpieza ultrasónica de sustratos de Si/SiO2 antes del crecimiento de MoS2? Garantizar resultados de CVD de alta calidad

- ¿Qué tipos de materiales se pueden producir mediante la CVD? Descubra películas delgadas versátiles y materiales avanzados

- ¿Cómo se utiliza el argón en los procesos de deposición física de vapor (PVD)? Mejora la pureza y la eficiencia del recubrimiento

- ¿Cuáles son algunas aplicaciones de la CVD? Desbloquee la precisión en electrónica, aeroespacial y materiales