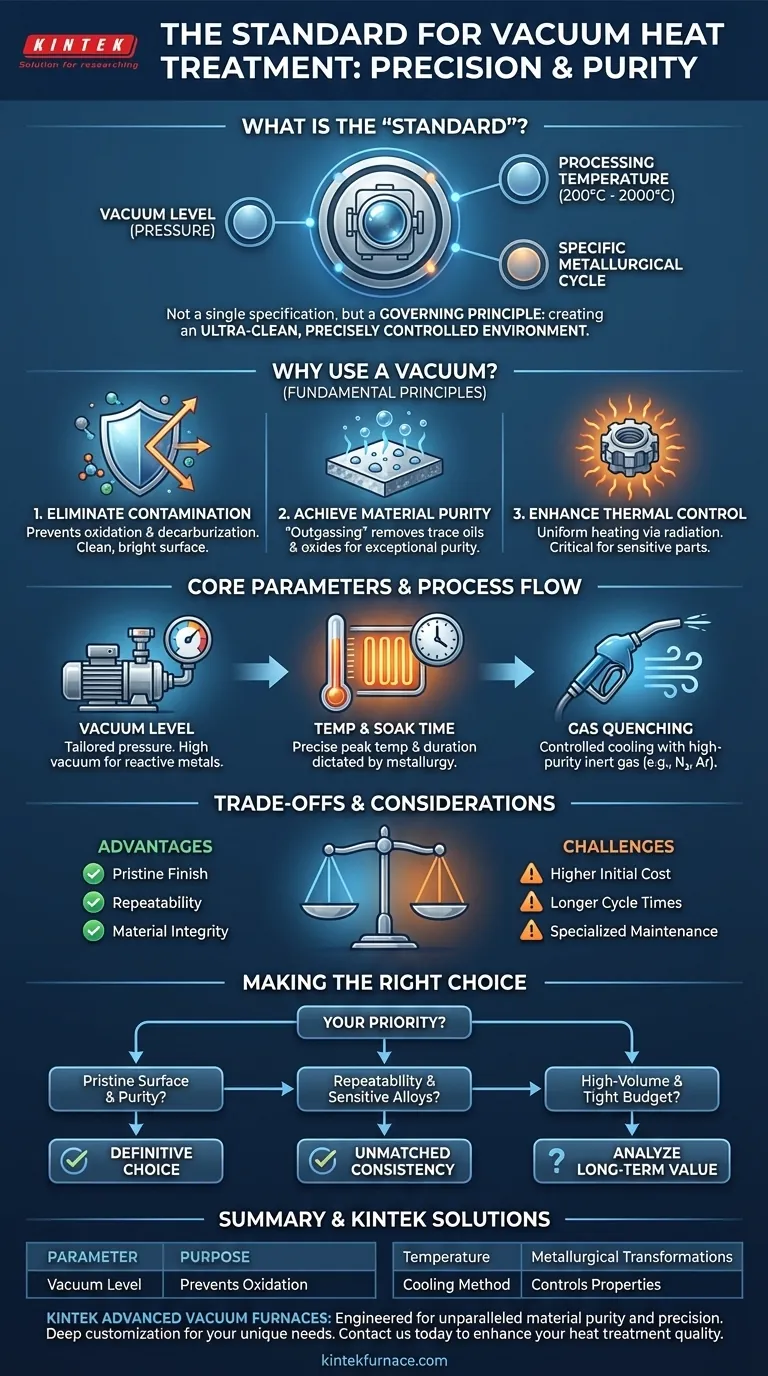

Si bien no existe un único estándar universal, el "estándar" para el tratamiento térmico al vacío se define por una combinación de tres parámetros críticos: el nivel de vacío (presión), la temperatura de procesamiento y el ciclo metalúrgico específico requerido para el material. Las temperaturas generalmente oscilan entre 200 °C y 2000 °C, y el perfil preciso de vacío y térmico se adapta para lograr resultados como endurecimiento, recocido o revenido sin contaminación superficial.

El estándar para el tratamiento térmico al vacío no es una especificación única, sino un principio rector: utilizar un vacío para crear un entorno ultralimpio y controlado con precisión. Esto previene reacciones químicas no deseadas, lo que permite un control superior sobre las propiedades metalúrgicas finales de un material.

El principio fundamental: ¿Por qué utilizar un vacío?

Comprender el tratamiento térmico al vacío comienza con la razón por la cual es necesario el vacío. Su propósito principal es eliminar la atmósfera, específicamente el oxígeno y el vapor de agua, de la cámara de calentamiento para prevenir reacciones no deseadas a altas temperaturas.

Eliminación de la contaminación atmosférica

Cuando se calientan en presencia de oxígeno, la mayoría de los metales se oxidarán (formarán cascarilla) y, en el caso del acero, pueden perder carbono superficial (decarburación). Un entorno de vacío elimina los gases reactivos, asegurando que la superficie del material permanezca limpia, brillante y libre de cascarilla después del procesamiento.

Lograr la pureza del material

El vacío hace más que simplemente prevenir nueva contaminación; limpia activamente la pieza. Los contaminantes traza en la superficie del material, como aceites u óxidos, pueden vaporizarse o descomponerse bajo calor y vacío, un fenómeno conocido como desgasificación. Esto deja una superficie excepcionalmente pura.

Mejora del control térmico

En un vacío, la transferencia de calor ocurre principalmente a través de la radiación. Esto permite un calentamiento altamente uniforme, ya que las piezas no están sujetas a las corrientes de convección desiguales que se encuentran en los hornos de atmósfera tradicionales. Esta precisión es fundamental para componentes sensibles y geometrías complejas.

Parámetros centrales de un proceso de vacío

Un ciclo de tratamiento térmico al vacío no se trata solo de calentar algo en un vacío. Es una secuencia cuidadosamente orquestada donde cada variable se controla con precisión para lograr un resultado metalúrgico específico.

Nivel de vacío (Presión)

Este es el primer parámetro crítico. El grado de vacío requerido depende del material y su sensibilidad a la oxidación. Si bien algunos procesos pueden realizarse con un vacío bajo, otros que involucran metales altamente reactivos como el titanio requieren un alto vacío para prevenir cualquier interacción con los gases traza restantes.

Temperatura y tiempo de mantenimiento

Al igual que con cualquier tratamiento térmico, la temperatura máxima y la duración durante la cual se mantiene (tiempo de mantenimiento) están dictadas por la metalurgia del material. Esta podría ser la temperatura de austenización para endurecer el acero o la temperatura de alivio de tensiones para una aleación. El vacío asegura que esta etapa se lleve a cabo sin comprometer la química superficial del material.

Método de enfriamiento (Temple)

Después de mantener la temperatura, el material debe enfriarse a una velocidad específica para fijar las propiedades deseadas. En un horno de vacío, esto a menudo se logra rellenando la cámara con un gas inerte de alta pureza como nitrógeno o argón y circulándolo a alta velocidad. Esto se conoce como temple con gas y proporciona un entorno de enfriamiento limpio y controlado.

Comprensión de las compensaciones y consideraciones

Si bien el tratamiento térmico al vacío ofrece ventajas significativas, es esencial comprender sus implicaciones prácticas y limitaciones para determinar si es la opción correcta para su aplicación.

Costo inicial del equipo

Los hornos de vacío son máquinas complejas y de alta precisión. Su costo de adquisición inicial es significativamente mayor que el de los hornos de atmósfera convencionales. Esto representa una gran inversión de capital.

Tiempos de ciclo del proceso

Lograr un alto vacío requiere tiempo para evacuar la cámara antes de que pueda comenzar el ciclo de calentamiento. Esto puede resultar en tiempos de ciclo generales más largos en comparación con algunos procesos atmosféricos, lo que podría afectar el rendimiento.

Complejidad del mantenimiento

Las bombas de alto vacío, los sellos y los sistemas de control de un horno de vacío requieren mantenimiento y experiencia especializados. Mantener el horno libre de fugas y funcionando al máximo rendimiento es más exigente que con equipos más sencillos.

Tomar la decisión correcta para su aplicación

Seleccionar el método de tratamiento térmico correcto depende completamente de los objetivos y prioridades de su proyecto.

- Si su enfoque principal es un acabado superficial prístino y la pureza del material: El tratamiento al vacío es la opción definitiva, ya que inherentemente previene la oxidación y la decarburación sin limpieza secundaria.

- Si su enfoque principal es la repetibilidad del proceso y el tratamiento de aleaciones sensibles: La precisión de la uniformidad de la temperatura y el control ambiental de un horno de vacío proporcionan una consistencia inigualable.

- Si su enfoque principal es la producción de gran volumen con un presupuesto ajustado: El mayor costo inicial y los tiempos de ciclo potencialmente más largos del tratamiento al vacío pueden requerir un análisis cuidadoso de costo-beneficio frente a las ganancias a largo plazo en calidad y la reducción del postprocesamiento.

En última instancia, adoptar el tratamiento térmico al vacío es una decisión estratégica para priorizar la integridad del material y el control absoluto del proceso.

Tabla de resumen:

| Parámetro clave | Rango típico / Método | Propósito |

|---|---|---|

| Nivel de vacío | Vacío bajo a alto | Previene la oxidación y la contaminación superficial |

| Temperatura | 200 °C a 2000 °C | Logra transformaciones metalúrgicas específicas |

| Método de enfriamiento | Temple con gas de alta pureza (p. ej., N₂, Ar) | Controla la velocidad de enfriamiento para endurecimiento/revenido |

¿Listo para lograr una pureza y precisión de material inigualables?

Los hornos de vacío de alta temperatura avanzados de KINTEK están diseñados para ofrecer los estándares exactos discutidos en este artículo. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones robustas como nuestros Hornos de Vacío y Atmósfera, diseñados para un control térmico superior y resultados libres de contaminación.

Nuestra sólida capacidad de personalización profunda garantiza que su horno se adapte a sus requisitos únicos de material y proceso, ya sea que esté endureciendo acero para herramientas, recociendo aleaciones sensibles o procesando metales reactivos.

Contáctenos hoy para discutir cómo un horno de vacío KINTEK puede mejorar la calidad y eficiencia de su tratamiento térmico.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores