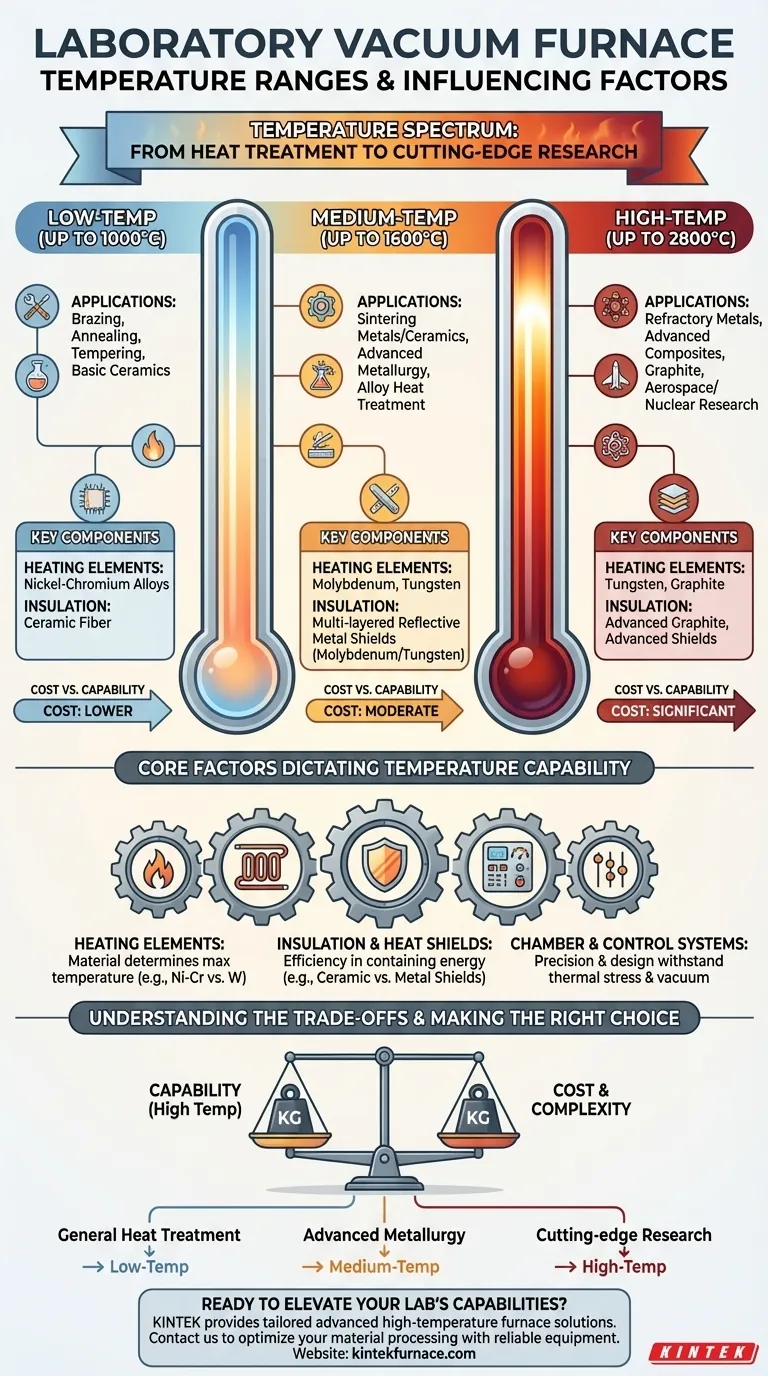

En resumen, los hornos de vacío de laboratorio operan en un amplio espectro de temperaturas, generalmente clasificados en rangos de baja temperatura (hasta 1000 °C), temperatura media (hasta 1600 °C) y alta temperatura (hasta 2800 °C). La temperatura máxima alcanzable del horno no es un número arbitrario; está fundamentalmente determinada por los materiales utilizados para sus componentes centrales, especialmente los elementos calefactores y el aislamiento interno.

El rango de temperatura específico que requiere es el factor más importante que impulsa el diseño, la composición del material y, en última instancia, el costo de un horno de vacío. Comprender esta relación es fundamental para seleccionar el instrumento adecuado para sus objetivos de investigación o producción.

Los Componentes Centrales que Determinan la Temperatura

La capacidad de temperatura de un horno de vacío es el resultado directo de las limitaciones físicas de sus partes constituyentes. Tres elementos son primordiales.

Elementos Calefactores: El Motor del Horno

Los elementos calefactores son responsables de generar la energía térmica. El material utilizado para estos elementos determina directamente la temperatura máxima de funcionamiento.

Se eligen diferentes materiales para regímenes de temperatura específicos. Por ejemplo, las aleaciones de níquel-cromo son comunes para temperaturas más bajas, mientras que el molibdeno, el tungsteno y el grafito son necesarios para alcanzar temperaturas medias y altas sin degradarse.

Aislamiento y Escudos Térmicos: Conteniendo la Energía

Alcanzar y mantener temperaturas extremas de manera eficiente requiere un aislamiento excepcional. Este aislamiento de la "zona caliente" evita que el calor se escape a las paredes del horno refrigeradas por agua.

Los hornos de menor temperatura pueden utilizar aislamiento de fibra cerámica. Los sistemas de alta temperatura a menudo dependen de escudos multicapa hechos de metales reflectantes como el molibdeno o el tungsteno, que son más efectivos para bloquear la transferencia de calor radiante en el vacío.

Diseño de la Cámara y Sistemas de Control

La cámara del horno debe soportar tanto el alto vacío como el estrés térmico intenso. Su construcción y la precisión de sus sistemas de control también influyen en el rendimiento.

Los hornos modernos utilizan sensores sofisticados y controles informáticos para garantizar una distribución uniforme del calor y ciclos térmicos repetibles, lo cual es fundamental para lograr propiedades de material consistentes. La capacidad de controlar la temperatura con precisión es tan importante como la capacidad de alcanzarla.

Clasificación de los Hornos por Rango de Temperatura

Para simplificar la selección, los hornos generalmente se agrupan por su temperatura máxima de funcionamiento, y cada clase es adecuada para diferentes aplicaciones.

Hornos de Baja Temperatura (Hasta 1000 °C)

Estos hornos están diseñados para procesos como soldadura fuerte (brazing), recocido, revenido y cocción de ciertas cerámicas y materiales de porcelana. A menudo proporcionan una solución rentable para el tratamiento térmico de uso general donde se requiere un ambiente libre de oxígeno.

Hornos de Temperatura Media (Hasta 1600 °C)

Este rango es el caballo de batalla para muchas aplicaciones avanzadas de metalurgia y ciencia de materiales. Es ideal para sinterizar diversos metales y cerámicas, tratar térmicamente aleaciones especializadas y realizar investigaciones sobre una amplia gama de materiales.

Hornos de Alta Temperatura (Hasta 2800 °C)

Reservados para las aplicaciones más exigentes, estos hornos se utilizan para procesar materiales con puntos de fusión extremadamente altos. Esto incluye metales refractarios, cerámicas avanzadas, compuestos de carbono y grafito, a menudo para aplicaciones aeroespaciales, nucleares o de investigación de vanguardia.

Comprender las Compensaciones

Elegir un horno implica equilibrar la capacidad con las limitaciones prácticas. Las temperaturas más altas introducen desafíos significativos.

Costo frente a Capacidad

Existe una correlación directa y pronunciada entre la temperatura máxima y el costo. Los materiales exóticos necesarios para los elementos calefactores de alta temperatura (tungsteno, grafito) y el aislamiento son significativamente más caros que los utilizados en los modelos de menor temperatura.

Control del Proceso frente a la Temperatura

Lograr una uniformidad de temperatura ajustada se vuelve exponencialmente más difícil a temperaturas más altas. Un horno de alta temperatura requiere sistemas de control y suministro de energía más sofisticados para mantener una zona caliente estable y uniforme.

Complejidad Operacional

Operar a temperaturas extremas exige protocolos más estrictos de seguridad y mantenimiento. El riesgo de fallo de componentes y las consecuencias de un error de proceso son mayores, lo que requiere operadores más experimentados y un mantenimiento diligente.

Tomar la Decisión Correcta para su Aplicación

Su objetivo de procesamiento de materiales debe ser el motor principal de su decisión.

- Si su enfoque principal es el tratamiento térmico general, la soldadura fuerte o la cerámica básica: Un horno de baja temperatura (hasta 1000 °C) es la opción más práctica y rentable.

- Si su enfoque principal es la metalurgia avanzada o la sinterización de la mayoría de las aleaciones y cerámicas técnicas: Un horno de temperatura media (hasta 1600 °C) ofrece el mejor equilibrio entre capacidad y costo para una amplia gama de aplicaciones.

- Si su enfoque principal es la investigación de vanguardia sobre metales refractarios o compuestos avanzados: Se necesita un horno de alta temperatura (hasta 2800 °C) para satisfacer las demandas de estos materiales especializados.

En última instancia, seleccionar el horno correcto significa hacer coincidir con precisión sus capacidades de temperatura con los requisitos específicos de sus materiales.

Tabla Resumen:

| Rango de Temperatura | Aplicaciones Típicas | Factores Clave de Influencia |

|---|---|---|

| Hasta 1000 °C | Soldadura fuerte, recocido, revenido, cerámicas básicas | Elementos calefactores de níquel-cromo, aislamiento de fibra cerámica |

| Hasta 1600 °C | Sinterización de metales/cerámicas, tratamiento térmico de aleaciones | Elementos calefactores de molibdeno/tungsteno, escudos metálicos multicapa |

| Hasta 2800 °C | Metales refractarios, compuestos avanzados, grafito | Elementos calefactores de grafito/tungsteno, aislamiento y controles avanzados |

¿Listo para elevar las capacidades de su laboratorio con un horno de vacío personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de crisol, de tubo, rotatorios, de vacío y con atmósfera, así como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea para tratamiento térmico general o investigación de vanguardia. Contáctenos hoy para analizar cómo podemos optimizar su procesamiento de materiales con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga