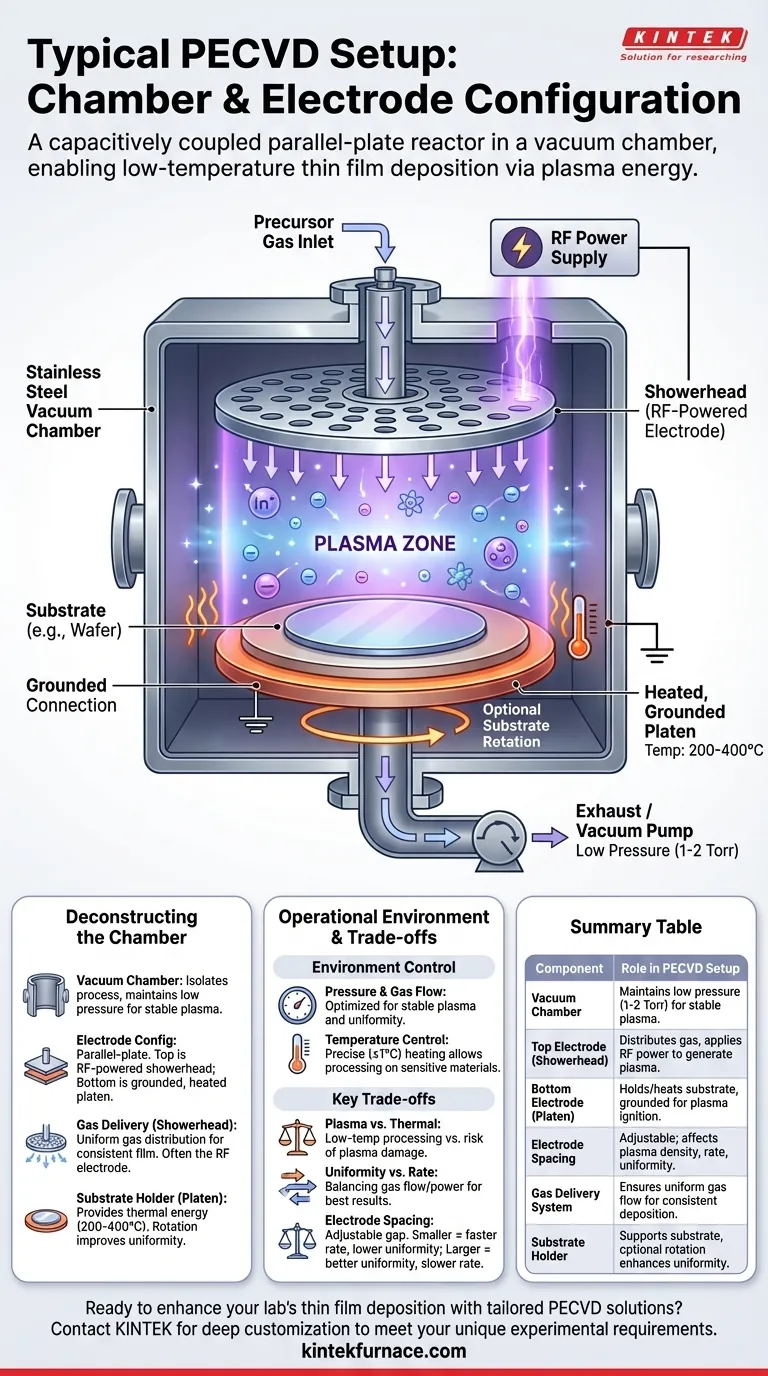

En esencia, un sistema típico de Deposición Química en Fase Vapor Asistida por Plasma (PECVD) es un reactor de placas paralelas acoplado capacitivamente alojado dentro de una cámara de vacío. En esta configuración, los gases precursores se introducen a través de una boquilla especializada llamada "showerhead" (cabeza de ducha), que a menudo funciona como el electrodo superior, alimentado por RF. El sustrato descansa sobre un electrodo inferior calentado y conectado a tierra (platina), y la energía de radiofrecuencia (RF) enciende un plasma entre estas dos placas, impulsando las reacciones químicas necesarias para la deposición de la película a temperaturas relativamente bajas.

El diseño fundamental de un sistema PECVD está diseñado para crear un entorno de plasma controlado y de baja presión. Este uso de energía de plasma, en lugar de alta energía térmica, es la clave que permite la deposición de películas delgadas de alta calidad en sustratos que no pueden soportar altas temperaturas.

Desglosando la Cámara PECVD

Para comprender el proceso, primero debemos entender los componentes principales del sistema físico y el papel que desempeña cada uno.

La Cámara de Vacío

Todo el proceso ocurre dentro de una cámara de vacío, típicamente construida de acero inoxidable. Esta cámara aísla el proceso de la atmósfera exterior.

Su función principal es permitir la operación a presiones muy bajas, generalmente en el rango de 1 a 2 Torr. Esta baja presión es crítica para generar un plasma estable y controlar el camino libre medio de las moléculas de gas.

La Configuración de Electrodos

La configuración más común es un reactor de placas paralelas. Este consiste en dos electrodos paralelos separados por unos pocos centímetros.

El electrodo superior es típicamente una cabeza de ducha (showerhead) conectada a una fuente de alimentación de RF. Esta energía de RF es lo que excita los gases precursores a un estado de plasma.

El electrodo inferior es una platina conectada a tierra que sostiene el sustrato (por ejemplo, una oblea de silicio). El sustrato se encuentra directamente en la zona de generación de plasma.

El Sistema de Suministro de Gas (Showerhead)

La deposición uniforme de películas requiere una distribución uniforme del gas. Esto se logra utilizando una cabeza de ducha (showerhead).

Este componente es una placa cuidadosamente fabricada con muchos pequeños orificios que introducen los gases precursores de manera uniforme a través de la superficie del sustrato debajo. En muchos sistemas modernos, esta cabeza de ducha es también el electrodo de RF alimentado.

El Soporte del Sustrato (Platina)

El sustrato descansa sobre una platina calentada. Este componente proporciona la energía térmica necesaria para las reacciones de deposición, aunque a una temperatura mucho más baja (típicamente 200-400°C) que en otros métodos de CVD.

Muchos sistemas también permiten la rotación del sustrato para mejorar aún más la uniformidad de la película en toda la oblea.

El Entorno Operativo

El hardware físico está diseñado para controlar con precisión el entorno del proceso, lo que determina las propiedades finales de la película depositada.

Gestión de la Presión y el Flujo de Gas

Un sistema de bomba de vacío mantiene el entorno de baja presión. La presión de la cámara y los caudales de gas se optimizan conjuntamente para garantizar un plasma estable y lograr una buena uniformidad dentro de la oblea.

Los patrones de flujo de gas pueden variar. Algunos sistemas introducen gas desde el centro y lo extraen por la periferia, mientras que otros hacen lo contrario. La elección depende de la química específica y las propiedades deseadas de la película.

Control de la Temperatura

La platina calentada permite un control preciso de la temperatura, a menudo con una precisión de ±1°C. Si bien 200-400°C es estándar, los procesos se pueden ejecutar a temperaturas más bajas y más altas según la aplicación.

Esta menor temperatura de funcionamiento es la principal ventaja de la PECVD, ya que permite la deposición en materiales sensibles a la temperatura como plásticos o circuitos integrados completamente procesados.

Comprendiendo las Principales Compromisos

El diseño de un sistema PECVD refleja una serie de compromisos de ingeniería destinados a optimizar el proceso de deposición.

Energía del Plasma vs. Energía Térmica

El compromiso central de la PECVD es el uso de plasma para suministrar energía en lugar de depender únicamente de altas temperaturas (como en la LPCVD).

Esto permite el procesamiento a baja temperatura, pero también introduce el riesgo de daño inducido por plasma al sustrato o a la película en crecimiento. El diseño del sistema, incluyendo la presión, la potencia y el espaciado de los electrodos, se optimiza para minimizar este daño mientras se logra una tasa de deposición deseable.

Uniformidad vs. Tasa de Deposición

Lograr una excelente uniformidad de la película es un objetivo principal. Por eso se invierte tanto en ingeniería en el diseño de la cabeza de ducha (showerhead) y la dinámica del flujo de gas.

Sin embargo, las condiciones que promueven una uniformidad perfecta pueden no ser las mismas que las que producen la tasa de deposición más alta. Los ingenieros deben equilibrar estos factores ajustando los parámetros del proceso como la presión, la potencia de RF y la composición del gas.

Espaciado de Electrodos

La distancia entre la cabeza de ducha y el sustrato es un parámetro ajustable y crítico. Una brecha más pequeña puede aumentar la densidad del plasma y la tasa de deposición, pero puede afectar negativamente la uniformidad.

Por el contrario, una brecha más grande puede mejorar la uniformidad pero puede conducir a un plasma menos denso y un proceso de deposición más lento. Esta distancia debe ajustarse cuidadosamente para cada proceso específico.

Aplicando Esto a Su Objetivo

La configuración de un sistema PECVD está directamente ligada al resultado deseado. Comprender su objetivo principal le ayudará a apreciar por qué ciertas características son críticas.

- Si su enfoque principal es la uniformidad de la película: El diseño de la cabeza de ducha, la precisión de los controladores de flujo de gas y la capacidad de girar el sustrato son las características más críticas del sistema.

- Si su enfoque principal es el procesamiento a baja temperatura: La capacidad de la platina calentada para mantener una temperatura estable y baja, y la eficacia del sistema de RF para generar plasma son primordiales.

- Si su enfoque principal es la repetibilidad del proceso: La estabilidad de la fuente de alimentación de RF, los controladores de flujo másico y los controladores de presión es esencial para obtener resultados consistentes de una ejecución a otra.

En última instancia, la configuración física de un reactor PECVD es una solución sofisticada diseñada para controlar con precisión un entorno de química de plasma para el crecimiento de películas delgadas.

Tabla Resumen:

| Componente | Función en la Configuración PECVD |

|---|---|

| Cámara de Vacío | Mantiene baja presión (1-2 Torr) para un plasma estable y un entorno controlado. |

| Electrodo Superior (Showerhead) | Distribuye los gases precursores uniformemente y aplica potencia de RF para generar plasma. |

| Electrodo Inferior (Platina) | Sostiene y calienta el sustrato (200-400°C), a menudo conectado a tierra para la ignición del plasma. |

| Espaciado de Electrodos | Distancia ajustable que afecta la densidad del plasma, la tasa de deposición y la uniformidad de la película. |

| Sistema de Suministro de Gas | Asegura un flujo de gas uniforme a través de la cabeza de ducha para una deposición de película consistente. |

| Soporte del Sustrato | Soporta el sustrato con rotación opcional para mejorar la uniformidad de la película en toda la oblea. |

¿Listo para mejorar la deposición de películas delgadas de su laboratorio con soluciones PECVD personalizadas? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar sistemas avanzados de hornos de alta temperatura, incluidos sistemas CVD/PECVD, diseñados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente sus requisitos experimentales únicos, ya sea que necesite uniformidad optimizada, procesamiento a baja temperatura o resultados repetibles. Contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

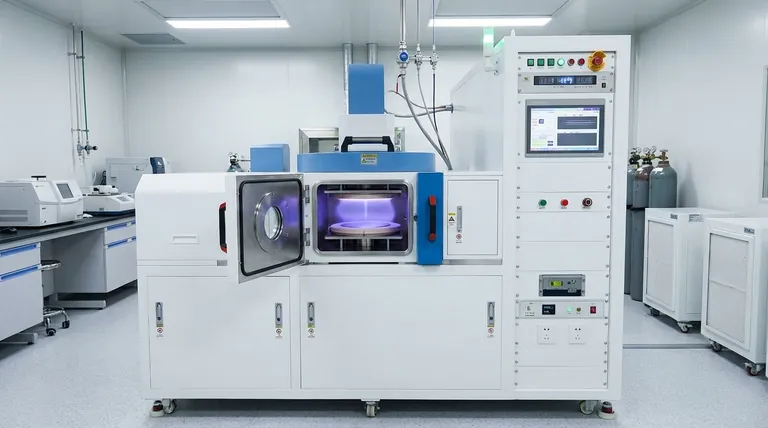

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura