Si bien a menudo se cita un número único, el vacío de trabajo típico para un horno de tratamiento térmico no es un valor específico sino un rango, que generalmente oscila entre 10⁻¹ Pa y 10⁻⁵ Pa. El nivel exacto requerido está dictado por el material específico que se procesa y el resultado deseado, ya que un vacío más alto proporciona una mayor protección contra la contaminación atmosférica.

La conclusión principal es que el nivel de vacío "correcto" no consiste en alcanzar la presión más baja posible. Es una decisión de ingeniería calculada para crear un ambiente lo suficientemente puro como para prevenir reacciones químicas no deseadas, como la oxidación, a una temperatura específica, equilibrando los requisitos del proceso con el tiempo y el costo.

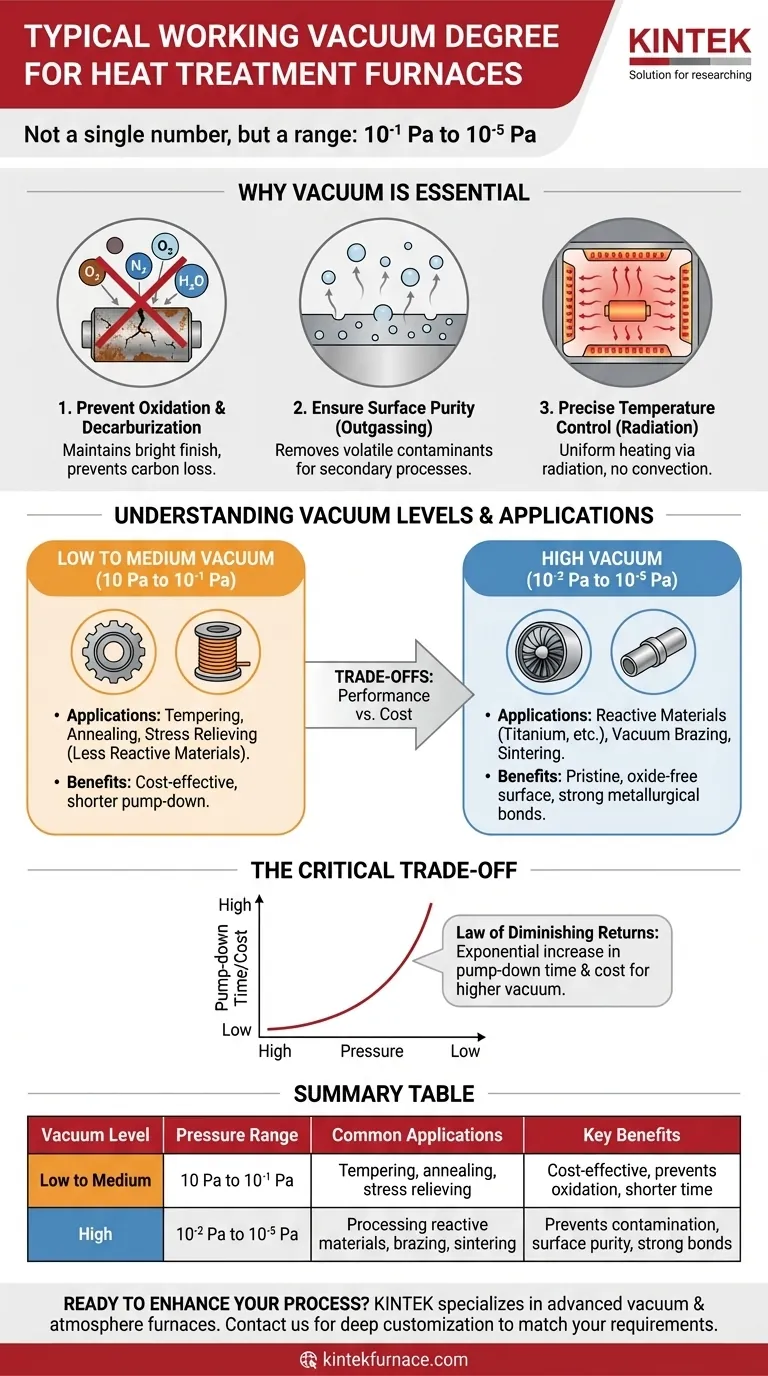

Por qué el vacío es esencial en el tratamiento térmico

El propósito principal de usar un vacío es eliminar los gases atmosféricos, principalmente oxígeno, nitrógeno y vapor de agua, que causan reacciones indeseables a temperaturas elevadas. Este ambiente controlado proporciona varias ventajas distintas sobre los hornos de atmósfera tradicionales.

Prevención de la oxidación y la descarburación

A altas temperaturas, la mayoría de los metales reaccionan fácilmente con el oxígeno, formando una capa de cascarilla de óxido en la superficie. Un horno de vacío elimina la gran mayoría de las moléculas de oxígeno, previniendo la oxidación y asegurando que la pieza mantenga un acabado brillante y limpio. Esto también es fundamental para prevenir la descarburación, donde el carbono abandona la superficie del acero, ablandándolo y degradando sus propiedades mecánicas.

Garantía de pureza superficial

El ambiente de vacío hace más que solo prevenir la formación de nuevos contaminantes. Bajo vacío, los contaminantes volátiles existentes en la superficie del material pueden "desgasificarse" o evaporarse durante el ciclo de calentamiento. Esto da como resultado una superficie excepcionalmente limpia, lo cual es crítico para procesos secundarios como la soldadura fuerte o el recubrimiento.

Permite un control preciso de la temperatura

En un vacío casi perfecto, la transferencia de calor ocurre principalmente a través de la radiación, no de la convección. Esto elimina los puntos calientes o fríos causados por la circulación de gases, lo que permite un calentamiento y enfriamiento extremadamente uniformes. Este control térmico preciso es esencial para lograr microestructuras y propiedades del material específicas en aleaciones sensibles.

Comprensión de los niveles de vacío y sus aplicaciones

El término "vacío" cubre un amplio rango de presiones. Para el tratamiento térmico, estos generalmente se categorizan en rangos de vacío bajo y alto, cada uno adecuado para diferentes tareas.

Vacío bajo a medio (10 Pa a 10⁻¹ Pa)

Este rango es suficiente para muchos tratamientos térmicos de propósito general. Elimina eficazmente suficiente oxígeno para prevenir una oxidación significativa en materiales menos reactivos durante procesos como el revenido, el recocido y la liberación de tensiones. Ofrece un buen equilibrio entre protección y tiempos de bombeo relativamente cortos.

Alto vacío (10⁻² Pa a 10⁻⁵ Pa)

Este nivel de vacío se requiere para aplicaciones más sensibles. El procesamiento de materiales altamente reactivos como titanio, metales refractarios y ciertos aceros inoxidables exige un alto vacío para prevenir cualquier rastro de contaminación. También es el estándar para procesos como la soldadura fuerte al vacío y la sinterización, donde una superficie absolutamente prístina y libre de óxido no es negociable para lograr una unión metalúrgica fuerte.

Las compensaciones críticas: Rendimiento frente a costo

Elegir un nivel de vacío es una decisión económica y operativa, no solo técnica. Buscar el vacío más alto posible no siempre es la mejor estrategia.

La ley de los rendimientos decrecientes

Lograr un vacío más alto (una presión más baja) requiere sistemas de bombeo más sofisticados y caros (por ejemplo, agregar una bomba de difusión o turbomolecular). Más importante aún, el tiempo de bombeo aumenta exponencialmente a medida que se intenta eliminar las últimas pocas moléculas de gas de la cámara.

Adaptar el vacío al proceso

El objetivo es utilizar un nivel de vacío que sea suficiente para la tarea. Usar un sistema de alto vacío para un simple ciclo de alivio de tensiones en acero al carbono simple es ineficiente y costoso. Por el contrario, intentar soldar una aleación reactiva en un horno de bajo vacío probablemente resultará en una unión fallida y oxidada. El material, la temperatura y el objetivo del proceso deben dictar el requisito de vacío.

Selección del vacío adecuado para su proceso

Su elección debe estar directamente informada por su material y su objetivo. Considere el nivel requerido de pureza superficial y la reactividad de la aleación a su temperatura de procesamiento.

- Si su enfoque principal son los tratamientos de propósito general (por ejemplo, alivio de tensiones, revenido de aceros de baja aleación): Un vacío bajo a medio (alrededor de 10 Pa a 10⁻¹ Pa) suele ser suficiente y rentable.

- Si su enfoque principal es el procesamiento de materiales reactivos (por ejemplo, titanio, aleaciones especiales, aceros para herramientas): Es necesario un alto vacío (10⁻² Pa a 10⁻⁵ Pa) para prevenir la contaminación y garantizar la integridad del material.

- Si su enfoque principal es la unión de alta pureza (por ejemplo, soldadura fuerte al vacío, unión por difusión, sinterización): Debe utilizar un alto vacío (típicamente 10⁻³ Pa o inferior) para garantizar una superficie libre de óxido para una unión metalúrgica adecuada.

En última instancia, seleccionar el nivel de vacío apropiado es una elección deliberada para crear el escudo invisible ideal para su material.

Tabla de resumen:

| Nivel de Vacío | Rango de Presión | Aplicaciones Comunes | Beneficios Clave |

|---|---|---|---|

| Bajo a Medio | 10 Pa a 10⁻¹ Pa | Templado, recocido, alivio de tensiones de aceros de baja aleación | Rentable, previene la oxidación, tiempos de bombeo más cortos |

| Alto | 10⁻² Pa a 10⁻⁵ Pa | Procesamiento de materiales reactivos (p. ej., titanio), soldadura fuerte al vacío, sinterización | Previene la contaminación, garantiza la pureza de la superficie, permite uniones metalúrgicas fuertes |

¿Listo para mejorar sus procesos de tratamiento térmico con la solución de vacío perfecta? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos Hornos de Vacío y Atmósfera, diseñados para diversas necesidades de laboratorio. Con nuestra excepcional capacidad de I+D y fabricación interna, ofrecemos una profunda personalización para que coincida precisamente con sus requisitos experimentales únicos, ya sea que trabaje con aleaciones reactivas o aplicaciones de unión de alta pureza. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus resultados e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior