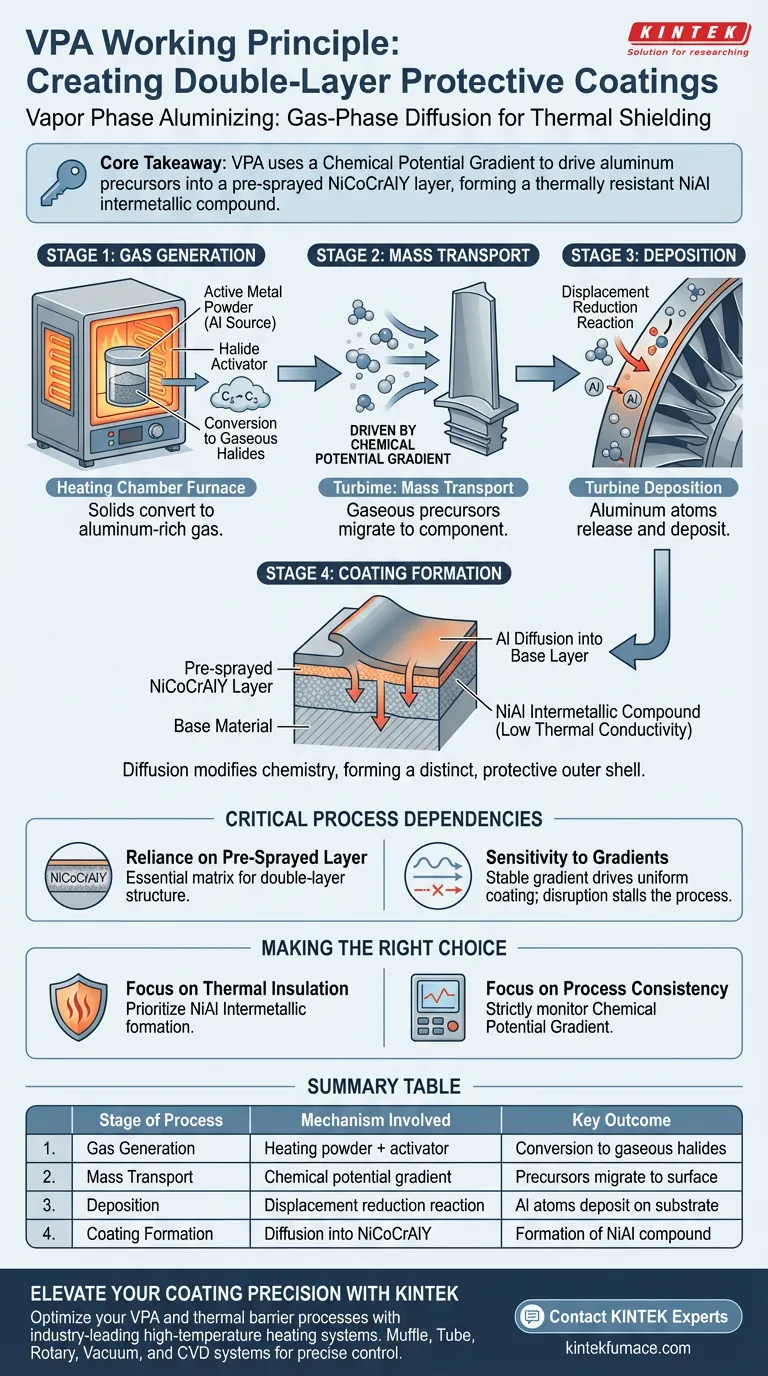

El aluminizado en fase de vapor (VPA) funciona como un proceso especializado de difusión en fase gaseosa que se lleva a cabo dentro de un horno de cámara de calentamiento controlado. Al calentar una mezcla de polvo de metal activo y un activador haluro, el equipo genera gases ricos en aluminio que son impulsados hacia la superficie objetivo, donde se difunden en una capa base para crear un escudo resistente a la temperatura.

Conclusión clave: La VPA se basa en un gradiente de potencial químico para impulsar los precursores gaseosos de aluminio hacia una capa de NiCoCrAlY previamente rociada. Esta reacción transforma la superficie en un compuesto intermetálico NiAl, proporcionando un recubrimiento de doble capa conocido por su conductividad térmica extremadamente baja.

El Mecanismo de Generación de Gas

Dentro de la Cámara de Calentamiento

El proceso comienza dentro de un horno de cámara de calentamiento. El equipo utiliza un recipiente diseñado específicamente para contener polvo de metal activo mezclado con un activador haluro.

Conversión a Haluros Gaseosos

A medida que el horno aplica calor, ocurre una transformación química dentro del recipiente. La fuente sólida de aluminio reacciona con el activador, convirtiendo el aluminio en haluros gaseosos.

Esta transición de fase de sólido a gas es el primer paso fundamental. Crea el medio necesario para transportar átomos de aluminio al componente.

Principios de Transporte y Deposición

Impulsado por el Potencial Químico

El movimiento del gas no es aleatorio. Está impulsado por un gradiente de potencial químico.

Este gradiente actúa como una fuerza, empujando efectivamente los precursores gaseosos desde el recipiente fuente hacia la superficie de la álabes de turbina o componente.

La Reacción de Reducción por Desplazamiento

Una vez que los haluros gaseosos llegan a la superficie del álabe, sufren una reacción de reducción por desplazamiento.

Esta reacción química libera el aluminio de la fase gaseosa, depositándolo directamente sobre la superficie del componente.

Formación de la Estructura de Doble Capa

Difusión en la Capa Base

El proceso VPA está diseñado para trabajar en conjunto con un recubrimiento preexistente. El aluminio depositado se difunde en una capa de NiCoCrAlY previamente rociada.

Esto no es simplemente una superposición superficial; es una modificación de la química de la capa existente a través de la difusión.

El Compuesto Intermetálico Resultante

La difusión de aluminio en la capa de NiCoCrAlY resulta en la formación de una capa exterior distinta.

Esta nueva capa exterior consiste en un compuesto intermetálico NiAl. La principal ventaja técnica de este compuesto específico es su conductividad térmica extremadamente baja, que proporciona la protección térmica necesaria.

Dependencias Críticas del Proceso

Dependencia de la Capa Pre-Rociada

La efectividad de esta aplicación VPA específica depende completamente de la presencia de la capa de NiCoCrAlY.

Sin esta base específica pre-rociada, el aluminio no tendría la matriz necesaria para formar la estructura de doble capa deseada.

Sensibilidad a los Gradientes

El proceso depende en gran medida del mantenimiento de un gradiente de potencial químico estable.

Si este gradiente se interrumpe, el transporte de precursores gaseosos a la superficie del álabe se detendrá, lo que resultará en un recubrimiento incompleto o una difusión de aluminio insuficiente.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente la VPA para la protección de doble capa, debe alinear sus controles de proceso con las propiedades del material deseadas.

- Si su enfoque principal es el aislamiento térmico: Priorice la formación del compuesto intermetálico NiAl, ya que proporciona la baja conductividad térmica requerida para entornos de alta temperatura.

- Si su enfoque principal es la consistencia del proceso: controle estrictamente el gradiente de potencial químico dentro del horno, ya que este es el motor que impulsa el espesor y la uniformidad del recubrimiento.

El éxito en el aluminizado en fase de vapor radica en controlar con precisión la conversión de polvo sólido a gas para transformar químicamente un recubrimiento de aleación estándar en una barrera térmica de alto rendimiento.

Tabla Resumen:

| Etapa del Proceso | Mecanismo Involucrado | Resultado Clave |

|---|---|---|

| Generación de Gas | Calentamiento de polvo de metal activo + activador haluro | Conversión de sólidos en haluros de aluminio gaseosos |

| Transporte de Masa | Impulsado por gradiente de potencial químico | Precursores gaseosos migran hacia la superficie del componente |

| Deposición | Reacción de reducción por desplazamiento | Átomos de aluminio se liberan y depositan sobre el sustrato |

| Formación del Recubrimiento | Difusión en la capa base de NiCoCrAlY | Formación de compuesto intermetálico NiAl de baja conductividad térmica |

Mejore la Precisión de su Recubrimiento con KINTEK

¿Listo para optimizar sus procesos de aluminizado en fase de vapor (VPA) y recubrimientos de barrera térmica? KINTEK proporciona sistemas de calentamiento a alta temperatura líderes en la industria, diseñados para las aplicaciones de difusión en fase gaseosa más exigentes.

Respaldados por I+D experta y fabricación de precisión, ofrecemos una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o industriales. Ya sea que esté desarrollando compuestos intermetálicos NiAl para álabes de turbina o investigando recubrimientos protectores de doble capa avanzados, nuestra tecnología garantiza los gradientes de potencial químico estables y el control uniforme de la temperatura esenciales para el éxito.

¡Póngase en contacto con nuestros especialistas técnicos hoy mismo para discutir los requisitos de su proyecto!

Contactar a los Expertos de KINTEK

Guía Visual

Referencias

- Leszek Ułanowicz, Andrzej Dudziński. Heat-Resistant Protective Coatings Applied to Aircraft Turbine Blades by Supersonic Thermal Spraying and Diffusion-Aluminizing. DOI: 10.3390/coatings14121554

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar tubos de cuarzo en hornos CVD? Garantizar la pureza y la estabilidad para la deposición de películas delgadas

- ¿Qué tan duraderos son los recubrimientos CVD? Descubra la durabilidad extrema para sus componentes

- ¿Cuál es la lógica central del uso del recubrimiento al vacío para equipos de energía? Mejora efectiva de la resistencia al desgaste y al calor

- ¿Cuáles son las aplicaciones industriales de los materiales depositados por CVD? Descubra películas delgadas de alto rendimiento para su industria

- ¿Qué papel juegan los hornos CVD en la industria de los semiconductores? Esenciales para la deposición precisa de películas delgadas en la fabricación de chips

- ¿Qué factores contribuyen al alto coste de los procesos CVD? Descubra los motores clave y las ideas para ahorrar costes

- ¿Cuál es la función de un sistema de deposición química en fase vapor a baja presión (LPCVD) en la síntesis de películas delgadas de hBN?

- ¿Por qué un sistema CVD debe usar MFC de alta precisión? Logre la perfección atómica en la síntesis de sus materiales