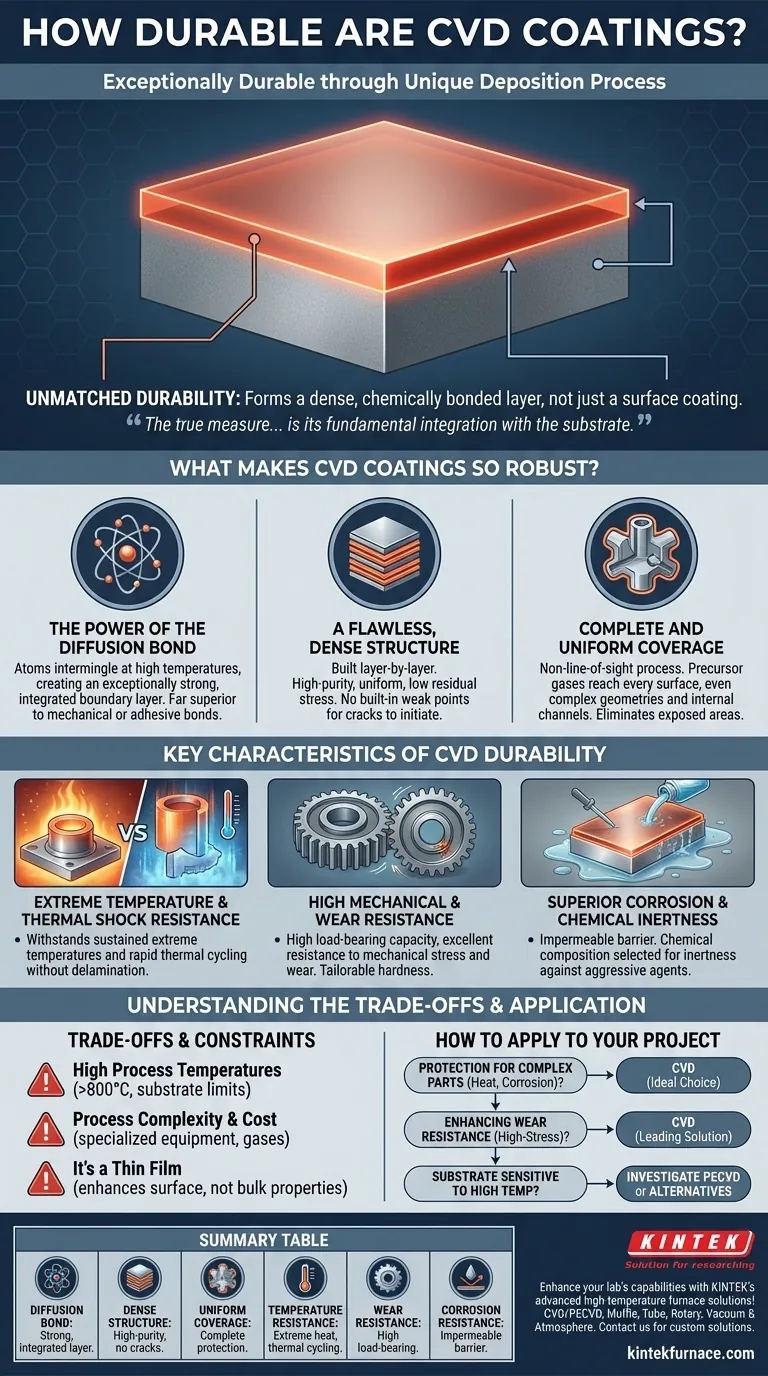

En resumen, los recubrimientos CVD son excepcionalmente duraderos. Esta durabilidad proviene del propio proceso de deposición único, que forma una capa densa, uniforme y químicamente unida sobre la superficie de un sustrato. Como resultado, estos recubrimientos pueden soportar temperaturas extremas, alto estrés mecánico y ambientes químicos hostiles donde otros tratamientos de superficie fallarían.

La verdadera medida de la durabilidad de un recubrimiento CVD no es solo su dureza, sino su integración fundamental con el sustrato. El proceso crea un enlace por difusión, lo que significa que el recubrimiento y la pieza se convierten en un material único y unificado en su interfaz, proporcionando una adhesión y resistencia inigualables.

¿Qué hace que los recubrimientos CVD sean tan robustos?

La notable durabilidad de los recubrimientos de deposición química de vapor (CVD) no es una característica única, sino el resultado de varias propiedades interconectadas inherentes al proceso. Comprender estos factores es clave para apreciar su rendimiento.

El poder del enlace por difusión

A diferencia de las pinturas o los recubrimientos que simplemente se asientan en una superficie, los recubrimientos CVD se forman a través de una reacción química que crea un enlace por difusión.

A las altas temperaturas del proceso CVD, los átomos del material del recubrimiento y del sustrato se intermezclan. Esto crea una capa límite excepcionalmente fuerte e integrada que es mucho más robusta que un enlace puramente mecánico o adhesivo.

Una estructura impecable y densa

El proceso CVD construye la capa de recubrimiento capa por capa, lo que da como resultado una película de alta pureza, densa y uniforme.

Este método produce materiales con baja tensión residual y buena cristalinidad. La ausencia de huecos o tensiones internas significa que no hay puntos débiles incorporados donde puedan iniciarse grietas o fallas bajo carga.

Cobertura completa y uniforme

CVD es un proceso sin línea de visión, lo que significa que los gases precursores pueden llegar a cada superficie expuesta de un componente.

Esto asegura una cobertura completa y uniforme, incluso en piezas con geometrías complejas, esquinas afiladas o canales internos. Al eliminar las áreas expuestas del sustrato, el recubrimiento proporciona una protección total sin crear puntos débiles o sitios reactivos.

Características clave de la durabilidad CVD

Las ventajas estructurales subyacentes de CVD se manifiestan como beneficios de rendimiento específicos y medibles en aplicaciones exigentes.

Resistencia extrema a la temperatura y al choque térmico

Los recubrimientos CVD están diseñados para funcionar en entornos de alta temperatura. Debido a que el recubrimiento está químicamente unido al sustrato, puede soportar temperaturas sostenidas extremas y ciclos térmicos rápidos sin delaminarse ni fallar.

Alta resistencia mecánica y al desgaste

La estructura densa y uniforme de una película CVD le confiere una alta capacidad de carga y una excelente resistencia al estrés mecánico y al desgaste. Las propiedades del recubrimiento, como la dureza y la lubricidad, se pueden adaptar para aplicaciones específicas de resistencia al desgaste.

Inercia superior a la corrosión y a los productos químicos

Debido a que el recubrimiento proporciona una cobertura completa y sin poros, crea una barrera impermeable entre el sustrato y su entorno. La composición química del recubrimiento se puede seleccionar para proporcionar inercia química, protegiendo la pieza de agentes agresivos y corrosivos.

Comprendiendo las compensaciones

Aunque es excepcionalmente eficaz, CVD no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones operativas.

Altas temperaturas de proceso

Los procesos CVD tradicionales requieren temperaturas muy altas, a menudo superiores a 800°C. Esto puede limitar los tipos de materiales de sustrato que son compatibles, ya que el proceso podría templar, recocer o alterar de otro modo las propiedades fundamentales del sustrato.

Complejidad y coste del proceso

CVD es un proceso sofisticado que requiere equipos de vacío especializados y el manejo de gases precursores potencialmente peligrosos. Esta complejidad puede traducirse en mayores costos y plazos de entrega más largos en comparación con métodos de recubrimiento más simples.

Es una película delgada, no un material a granel

Los recubrimientos CVD suelen ser muy delgados, desde cientos de nanómetros hasta alrededor de 20 micrómetros. Aunque son increíblemente duraderos para su espesor, mejoran las propiedades de la superficie de un sustrato; no cambian sus características a granel como la resistencia o la rigidez.

Cómo aplicar esto a su proyecto

Su elección depende enteramente de las demandas específicas de su aplicación y de la naturaleza del material de su sustrato.

- Si su objetivo principal es proteger piezas complejas del calor extremo o la corrosión: CVD es una opción ideal debido a su cobertura uniforme, sin línea de visión y su unión excepcionalmente fuerte.

- Si su objetivo principal es mejorar la resistencia al desgaste en un componente de alta tensión: La estructura densa, de baja tensión y la alta capacidad de carga de CVD lo convierten en una solución líder.

- Si su sustrato es sensible a altas temperaturas: Debe confirmar que su material puede soportar el proceso o investigar variantes de CVD a baja temperatura como PECVD (Plasma-Enhanced CVD).

Al comprender tanto las profundas ventajas como las limitaciones prácticas de CVD, podrá tomar una decisión verdaderamente informada para su desafío de ingeniería específico.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Enlace por difusión | Crea una capa fuerte e integrada con el sustrato para una adhesión inigualable. |

| Estructura densa | Recubrimiento uniforme de alta pureza con baja tensión residual para evitar grietas. |

| Cobertura uniforme | El proceso sin línea de visión asegura una protección completa en geometrías complejas. |

| Resistencia a la temperatura | Soporta calor extremo y ciclos térmicos sin delaminación. |

| Resistencia al desgaste | Alta capacidad de carga y dureza adaptada para el estrés mecánico. |

| Resistencia a la corrosión | Barrera impermeable que proporciona inercia química en entornos hostiles. |

¡Mejore las capacidades de su laboratorio con las soluciones de hornos de alta temperatura avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas CVD/PECVD y otros hornos como modelos de mufla, tubo, rotatorios, de vacío y atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos con precisión sus necesidades experimentales únicas para recubrimientos duraderos. Contáctenos hoy para discutir cómo podemos optimizar sus proyectos con equipos confiables y de alto rendimiento.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones