En su esencia, la Fusión por Inducción al Vacío (VIM) es un proceso metalúrgico altamente controlado para fundir metales y crear aleaciones dentro de una cámara de alto vacío. Su propósito principal es producir materiales de pureza excepcional y composición química precisa. Al eliminar los gases atmosféricos, la VIM previene la contaminación y elimina las impurezas disueltas, lo cual es esencial para crear las superaleaciones y aceros especiales utilizados en las aplicaciones más exigentes.

El verdadero valor de VIM no es solo fundir metal; se trata de lograr el control definitivo sobre la química del material. Al eliminar la atmósfera de la ecuación, VIM previene reacciones no deseadas y purifica la fundición, sentando las bases para aleaciones con resistencia, limpieza y fiabilidad superiores.

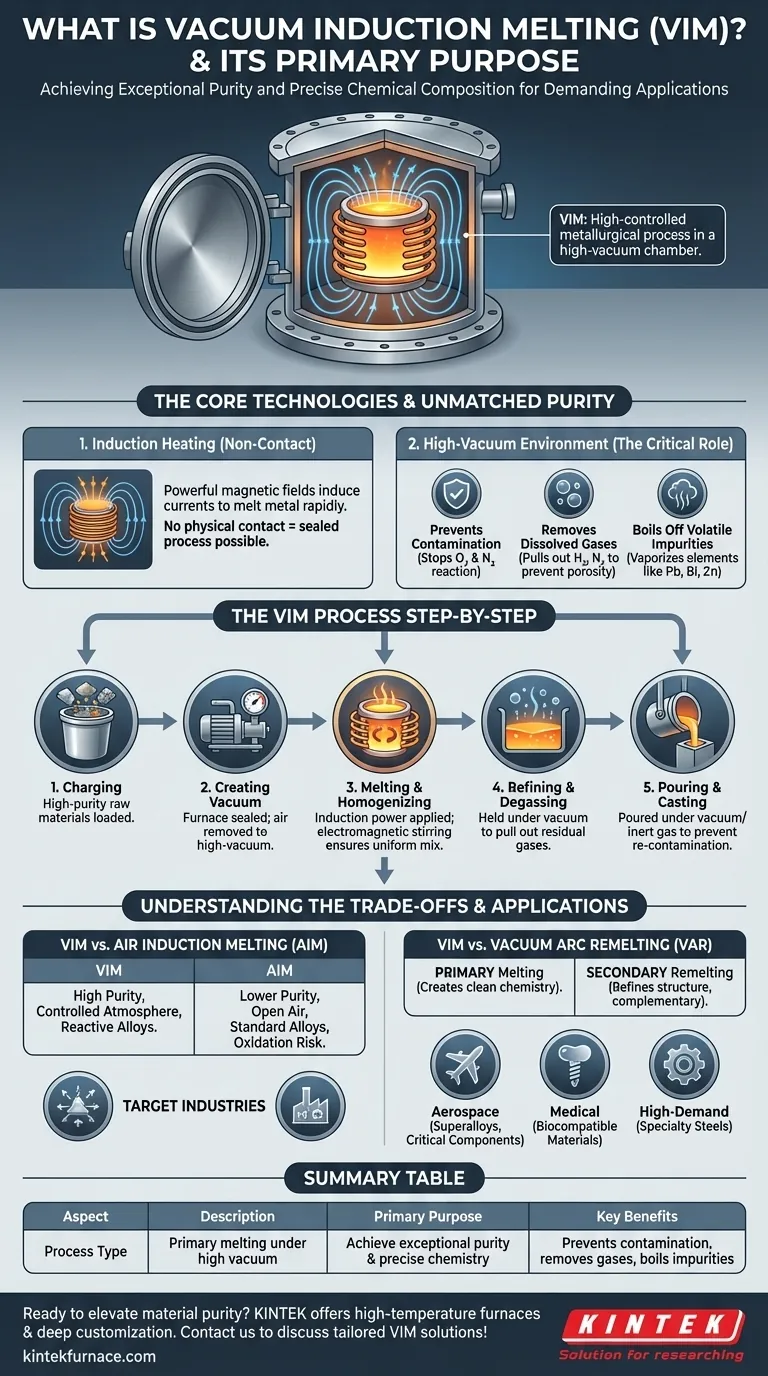

Cómo VIM Logra una Pureza Inigualable

La eficacia de VIM proviene de la combinación de dos tecnologías principales: el calentamiento por inducción y un entorno de alto vacío. Cada una desempeña un papel distinto y crítico.

El Principio del Calentamiento por Inducción

La fusión por inducción utiliza potentes campos magnéticos alternos generados por una bobina eléctrica. Este campo induce fuertes corrientes eléctricas directamente dentro de la carga metálica, lo que hace que se caliente y se funda de manera rápida y eficiente.

Dado que el calentamiento se logra mediante campos magnéticos, no hay contacto físico entre la fuente de calor (la bobina) y el metal. Este aislamiento es lo que permite encerrar todo el proceso dentro de una cámara de vacío sellada.

El Papel Crítico del Vacío

La creación de vacío es la característica definitoria del proceso VIM. La eliminación del aire de la cámara logra tres acciones de refinamiento esenciales simultáneamente.

Primero, previene la contaminación atmosférica. El oxígeno y el nitrógeno del aire no pueden reaccionar con el metal fundido, evitando la formación de óxidos y nitruros que comprometen la integridad de una aleación.

Segundo, elimina los gases disueltos. Los metales fundidos absorben fácilmente gases como el hidrógeno y el nitrógeno, que pueden causar porosidad y fragilidad cuando el metal se solidifica. El vacío extrae eficazmente estos gases disueltos del metal líquido fundido.

Tercero, elimina las impurezas volátiles por ebullición. Los elementos con una alta presión de vapor (como el plomo, el bismuto o el zinc) se vaporizarán bajo vacío a altas temperaturas y serán extraídos por las bombas de vacío, purificando aún más el metal base.

Control de Precisión sobre la Aleación

Con el metal base fundido en un entorno completamente controlado, los elementos de aleación se pueden añadir con extrema precisión. Esto asegura que la composición química final sea exactamente la requerida, sin la incertidumbre de reacciones con gases atmosféricos.

El Proceso VIM Paso a Paso

Un ciclo VIM típico sigue una secuencia lógica y estrictamente controlada.

Carga del Horno

Los materiales crudos de alta pureza, seleccionados por su composición conocida, se cargan en un crisol de cerámica dentro del horno.

Creación del Vacío

El horno se sella herméticamente y un sistema de potentes bombas elimina el aire hasta alcanzar un nivel de alto vacío específico.

Fusión y Homogeneización

Se aplica energía a la bobina de inducción, fundiendo la carga. Las fuerzas electromagnéticas generadas por la bobina también crean una acción de agitación natural dentro del baño fundido, lo que asegura que todos los elementos se mezclen uniformemente y que la fusión sea homogénea.

Refinamiento y Desgasificación

El metal fundido se mantiene bajo vacío durante un período de tiempo. Durante esta etapa, el vacío continúa extrayendo gases residuales e impurezas volátiles, refinando la química de la fusión.

Colada y Fundición

Finalmente, el horno se inclina para verter el metal limpio y fundido en moldes. Esto también se hace bajo vacío o en una atmósfera de gas inerte controlada (como argón) para evitar cualquier recontaminación antes de que el metal se solidifique.

Comprender las Compensaciones

VIM es un proceso avanzado, y su uso implica un conjunto específico de prioridades. No siempre es la opción necesaria o más económica.

VIM vs. Fusión por Inducción al Aire (AIM)

AIM es un proceso mucho más simple y menos costoso donde el metal se funde por inducción al aire libre. Si bien es efectivo para muchas aleaciones estándar, no ofrece protección contra la oxidación o la absorción de gases. VIM se elige cuando la aleación es altamente reactiva o cuando la aplicación final no puede tolerar las impurezas introducidas por AIM.

VIM vs. Refundición por Arco al Vacío (VAR)

Esta es una distinción clave. VIM es un proceso de fusión primaria utilizado para crear una composición química limpia. VAR es un proceso de refundición secundaria utilizado para perfeccionar la estructura física de una aleación ya limpia.

A menudo, un lingote o electrodo se produce primero mediante VIM y luego se utiliza como material de entrada para un horno VAR. El proceso VAR refina la estructura del grano y elimina las inclusiones no metálicas, mejorando aún más propiedades como la vida a la fatiga. Los dos procesos son complementarios, no intercambiables.

Cuándo Especificar la Fusión por Inducción al Vacío

La elección del proceso de fusión adecuado depende completamente de los requisitos de rendimiento del producto final.

- Si su enfoque principal es crear aleaciones maestras de ultra alta pureza o materiales sensibles al oxígeno y nitrógeno: VIM es el primer paso esencial para controlar la composición química a nivel atómico.

- Si su enfoque principal es maximizar las propiedades mecánicas como la vida a la fatiga y la tenacidad en componentes críticos aeroespaciales o médicos: VIM se utiliza a menudo como precursor de un proceso de refundición secundaria como VAR para lograr el material más limpio posible con una estructura sólida refinada.

- Si su enfoque principal es la producción rentable de aleaciones estándar que no requieren una pureza extrema: Un proceso más simple como la Fusión por Inducción al Aire (AIM) es probablemente una opción más adecuada y económica.

En última instancia, elegir VIM es una decisión estratégica para priorizar la pureza del material y el rendimiento predecible por encima de todo.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Tipo de Proceso | Fusión primaria bajo alto vacío |

| Propósito Principal | Lograr pureza excepcional y composición química precisa |

| Beneficios Clave | Previene la contaminación, elimina gases disueltos, elimina impurezas volátiles por ebullición |

| Aplicaciones Comunes | Superaleaciones, aceros especiales para industrias aeroespaciales, médicas y de alta demanda |

| Comparación | VIM vs. Fusión por Inducción al Aire (menos pura) y Refundición por Arco al Vacío (proceso secundario complementario) |

¿Listo para elevar la pureza de su material con soluciones avanzadas de fusión por inducción al vacío? KINTEK aprovecha una excepcional I+D y fabricación interna para ofrecer hornos de alta temperatura como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su producción de aleaciones e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje