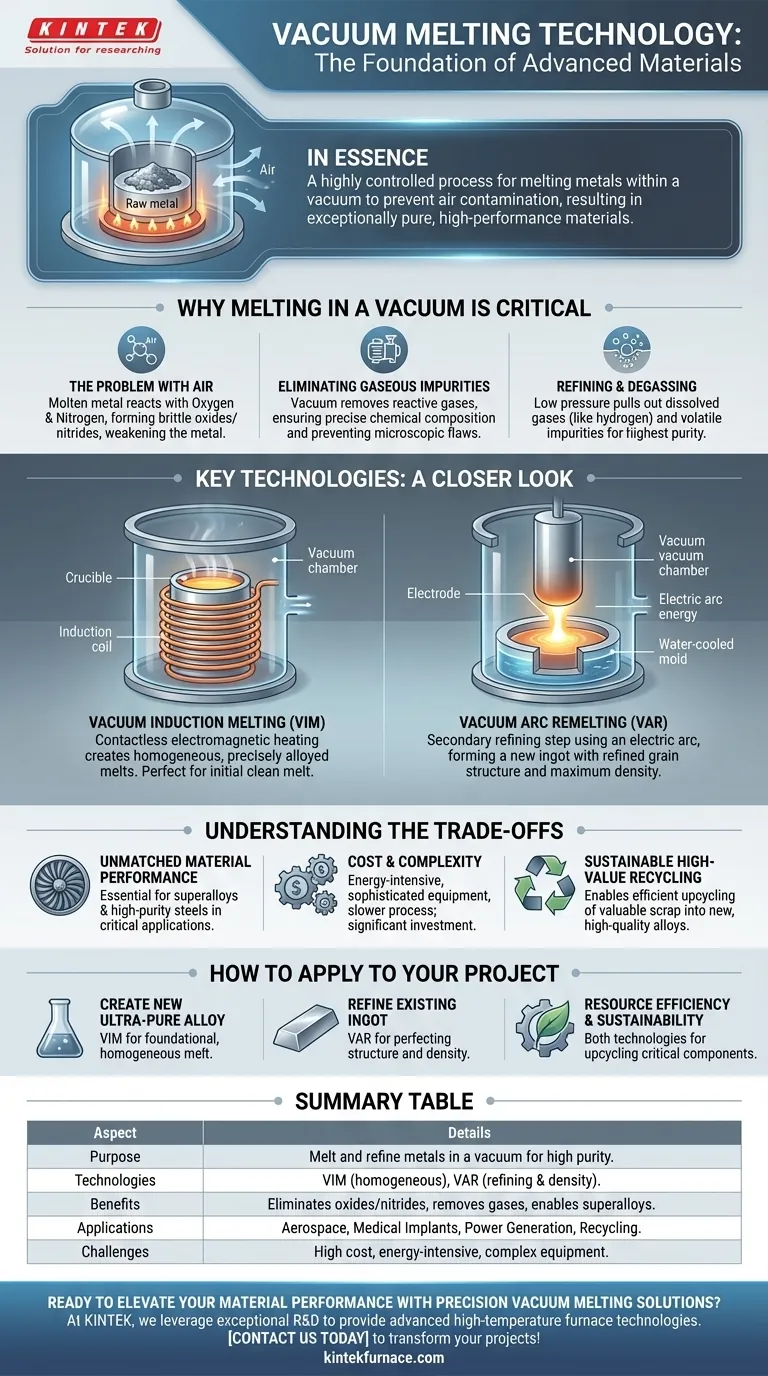

En esencia, la tecnología de fusión al vacío es un proceso altamente controlado para fundir metales dentro de un vacío para evitar la contaminación del aire. Funciona colocando metal en bruto dentro de una cámara sellada, eliminando el aire para crear un vacío y luego calentando el metal hasta que se derrita, típicamente usando bobinas de inducción o un arco eléctrico. Este entorno elimina las reacciones químicas no deseadas con oxígeno y nitrógeno, lo que da como resultado metales y aleaciones excepcionalmente puros y de alto rendimiento.

El propósito central de la fusión al vacío no es simplemente fundir metal, sino refinarlo activamente. Al eliminar la atmósfera circundante, el proceso purga las impurezas gaseosas y previene la formación de defectos internos, lo que permite la creación de materiales avanzados que serían imposibles de producir al aire libre.

Por qué la fusión en vacío es crítica

La fusión de metal a temperaturas extremadamente altas lo hace altamente reactivo. Exponerlo al aire normal bajo estas condiciones introduce problemas significativos que la fusión al vacío está específicamente diseñada para resolver.

El problema con el aire

El aire estándar se compone de aproximadamente un 78% de nitrógeno y un 21% de oxígeno. Cuando entran en contacto con el metal fundido, estos gases forman fácilmente óxidos y nitruros, inclusiones frágiles y no metálicas que comprometen la resistencia, la ductilidad y la integridad general del metal.

Eliminación de impurezas gaseosas

Crear un vacío dentro de la cámara de fusión elimina estos gases reactivos. Esto evita la contaminación de la atmósfera, asegurando que la composición química final de la aleación sea precisamente la deseada, sin los defectos microscópicos que debilitan el material.

Refinación y desgasificación del metal

El entorno de vacío hace más que simplemente proteger la fusión; la purifica activamente. Las condiciones de baja presión ayudan a extraer los gases disueltos (como el hidrógeno) y otras impurezas volátiles de bajo punto de ebullición que ya estaban atrapadas dentro de la materia prima sólida. Este efecto de "desgasificación" es crucial para lograr los niveles más altos de pureza.

Un vistazo más de cerca a las tecnologías clave

Si bien el principio es consistente, se utilizan diferentes métodos para aplicar calor dentro del vacío. Los dos más destacados son la Fusión por Inducción al Vacío (VIM) y la Refundición por Arco al Vacío (VAR).

Fusión por Inducción al Vacío (VIM)

VIM utiliza una potente bobina de inducción que genera un campo electromagnético para calentar y fundir el metal dentro de un crisol, todo dentro de la cámara de vacío. Este método es sin contacto, lo que significa que la fuente de calor nunca toca el metal, evitando la contaminación.

El campo electromagnético también crea una acción de agitación natural en el baño fundido. Esto asegura que la mezcla sea perfectamente homogénea, lo cual es esencial para crear aleaciones con una composición precisa y uniforme. VIM ofrece un control excepcional tanto sobre la temperatura como sobre la química.

Refundición por Arco al Vacío (VAR)

VAR se utiliza a menudo como un paso de refinación secundario después de una fusión inicial (frecuentemente realizada mediante VIM). En este proceso, el metal a refinar se forma primero en un gran electrodo cilíndrico.

Dentro de la cámara de vacío, se genera un arco eléctrico de alta potencia entre este electrodo y una placa base. El intenso calor del arco derrite progresivamente la punta del electrodo, y el metal fundido gotea para solidificarse en un molde de cobre enfriado por agua, formando un nuevo lingote altamente purificado con una estructura de grano refinada.

Comprendiendo las compensaciones

La fusión al vacío ofrece una calidad inigualable, pero es un proceso especializado con complejidades inherentes. Comprender estos factores es clave para apreciar su papel en la fabricación moderna.

El beneficio: rendimiento de material inigualable

El principal impulsor para el uso de la fusión al vacío es la producción de superaleaciones y aceros de alta pureza. Estos materiales son esenciales para aplicaciones donde el fallo no es una opción, como las palas de turbinas de motores a reacción, los implantes médicos y los componentes críticos en las industrias aeroespacial y de generación de energía.

El desafío: coste y complejidad

Crear y mantener un vacío a escala industrial requiere mucha energía y equipos sofisticados y caros. El proceso es más lento y complejo que la fusión convencional al aire, lo que lo convierte en una inversión significativa reservada para materiales donde el rendimiento justifica el coste.

La ventaja: reciclaje sostenible de alto valor

La fusión al vacío juega un papel vital en una economía circular. Permite el reciclaje eficiente de chatarra valiosa, como piezas de turbinas viejas. El proceso de refinación elimina cualquier impureza que la chatarra haya podido acumular, lo que permite reconstituirla en aleaciones nuevas de alta calidad en lugar de ser subutilizada en un material de menor calidad.

Cómo aplicar esto a su proyecto

Su elección de tecnología está impulsada íntegramente por la pureza y la integridad estructural requeridas del material final.

- Si su objetivo principal es crear una aleación nueva, ultrapura con una composición química precisa: VIM es el proceso fundamental para crear una fusión inicial limpia y homogénea a partir de materias primas.

- Si su objetivo principal es refinar un lingote existente para lograr la máxima densidad y una estructura cristalina ideal: VAR es el proceso secundario utilizado para perfeccionar el material, eliminando las impurezas finales y controlando la solidificación.

- Si su objetivo principal es la eficiencia de los recursos y la sostenibilidad: Ambas tecnologías son fundamentales para reciclar chatarra de alto valor en componentes de misión crítica, reduciendo los residuos y la necesidad de materias primas vírgenes.

En última instancia, la tecnología de fusión al vacío es la base invisible que sustenta muchas de las máquinas más avanzadas y fiables de nuestro mundo moderno.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Fundir y refinar metales en vacío para evitar la contaminación y lograr alta pureza. |

| Tecnologías clave | Fusión por Inducción al Vacío (VIM) para aleaciones homogéneas; Refundición por Arco al Vacío (VAR) para refinación y densidad. |

| Beneficios | Elimina óxidos/nitruros, elimina gases disueltos, permite superaleaciones para aplicaciones críticas. |

| Aplicaciones | Aeroespacial (ej., palas de turbinas), implantes médicos, generación de energía, reciclaje sostenible. |

| Desafíos | Alto costo, intensivo en energía, equipo complejo, más lento que los métodos convencionales. |

¿Listo para elevar el rendimiento de su material con soluciones de fusión de precisión al vacío? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar tecnologías avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización. Ya sea que esté en los sectores aeroespacial, médico o energético, podemos ayudarlo a lograr una pureza y confiabilidad superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus proyectos.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo funciona el proceso de Fusión por Inducción al Vacío (VIM)? Logre una Pureza y Control Metálico Superiores

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza