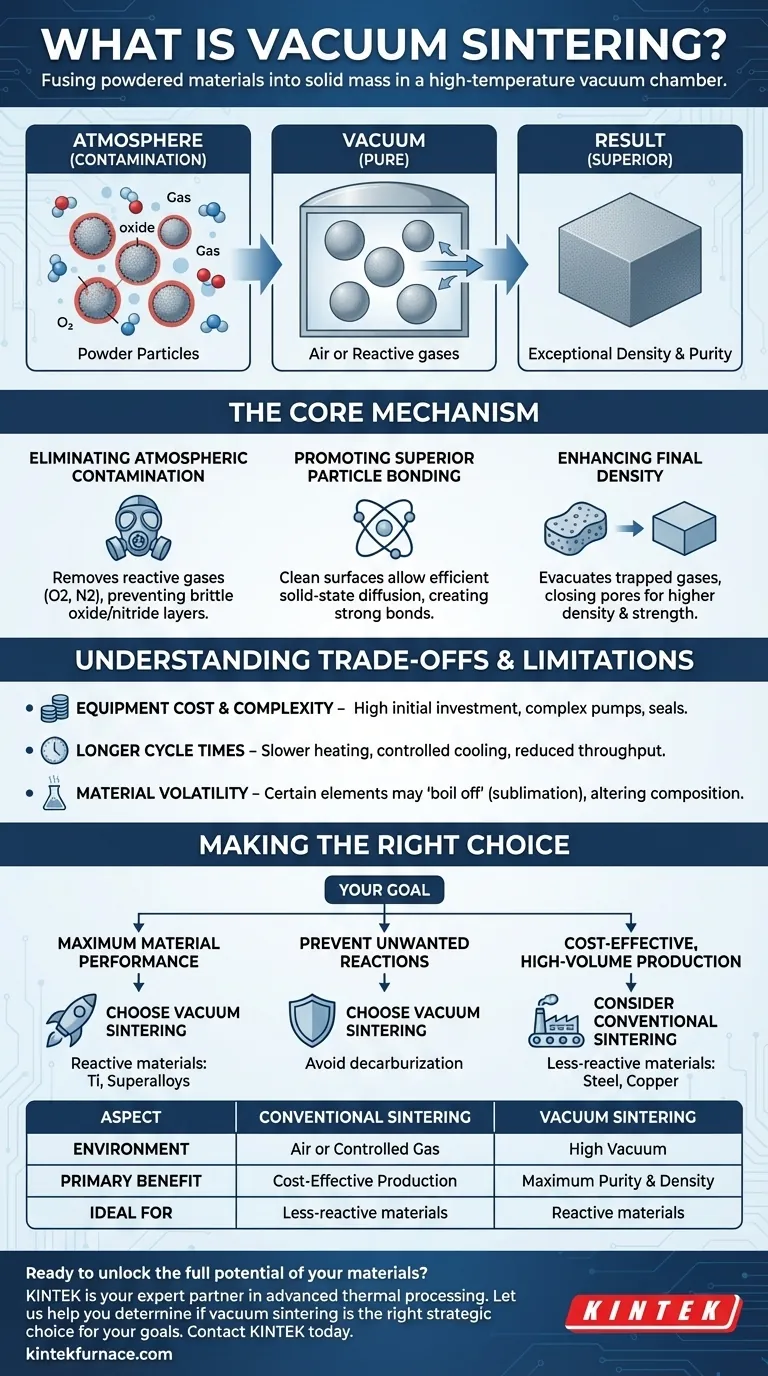

En términos simples, la sinterización al vacío es un proceso de alta temperatura utilizado para fusionar materiales en polvo en una masa sólida dentro de una cámara de vacío. A diferencia de los métodos convencionales que ocurren en el aire o en un gas controlado, esta técnica elimina la atmósfera para evitar la contaminación y promover una unión superior, lo que da como resultado componentes con una densidad y pureza excepcionales sin fundir nunca el material base.

El propósito principal de usar el vacío es crear un ambiente químicamente puro. Al eliminar gases reactivos como el oxígeno, la sinterización al vacío previene la contaminación, purga los gases atrapados dentro del material y permite que las partículas se unan de manera más efectiva, produciendo un producto final más denso y fuerte.

El mecanismo central: cómo el vacío transforma el proceso

La sinterización funciona calentando un polvo compactado a una temperatura por debajo de su punto de fusión, lo que hace que los átomos de las partículas se difundan a través de sus límites y se fusionen. La introducción de un vacío mejora fundamentalmente este proceso.

Eliminación de la contaminación atmosférica

La función principal del vacío es eliminar el aire, y específicamente, los gases reactivos como el oxígeno y el nitrógeno, de la cámara de calentamiento. Esto evita la formación de capas frágiles de óxido o nitruro en la superficie de las partículas de polvo.

Estas capas no deseadas actúan como una barrera, inhibiendo físicamente el contacto directo, átomo a átomo, necesario para que se formen fuertes enlaces metalúrgicos entre las partículas.

Promoción de una unión superior de partículas

Al eliminar la posibilidad de que se formen películas de óxido, las partículas de polvo permanecen químicamente puras y "activas" a medida que se calientan. Esta condición de superficie prístina mejora drásticamente la capacidad de los átomos para difundirse entre las partículas.

Este proceso, conocido como difusión en estado sólido, es la base misma de la sinterización. Un ambiente limpio asegura que esta difusión sea lo más eficiente posible, creando una pieza final fuerte y homogénea.

Mejora de la densidad final

Los materiales en polvo tienen naturalmente huecos microscópicos, o poros, entre las partículas, que están llenos de aire. Durante el calentamiento al vacío, este aire atrapado es extraído de la pieza.

Esta evacuación de gases internos permite que el material se consolide más completamente a medida que se contrae, cerrando estos poros y dando como resultado un componente final con una densidad significativamente mayor. Una mayor densidad se correlaciona directamente con propiedades mecánicas mejoradas como la resistencia y la resistencia a la fatiga.

Comprensión de las ventajas y limitaciones

Aunque potente, la sinterización al vacío no es la solución universal. Sus beneficios deben sopesarse frente a consideraciones prácticas y económicas.

Costo y complejidad del equipo

Los hornos de vacío son significativamente más caros de comprar, operar y mantener que los hornos atmosféricos estándar. Requieren bombas de vacío complejas, sistemas de control y sellos robustos, lo que representa una importante inversión de capital.

Tiempos de ciclo más largos

El proceso de lograr un vacío profundo antes del calentamiento, y los ciclos de enfriamiento a menudo más lentos y controlados, dan como resultado tiempos de procesamiento generales más largos en comparación con la sinterización convencional. Esto puede reducir el rendimiento y aumentar el costo por pieza.

Volatilidad del material

Ciertos elementos dentro de una aleación pueden tener una alta presión de vapor. Bajo altas temperaturas y un vacío profundo, estos elementos pueden "hervir" o desgasificarse de la superficie del material. Este fenómeno, conocido como sublimación, puede alterar la composición química final de la aleación y potencialmente contaminar el interior del horno.

Tomar la decisión correcta para su objetivo

La decisión de utilizar la sinterización al vacío depende completamente de los requisitos de su material, los objetivos de rendimiento y las limitaciones de producción.

- Si su enfoque principal es el máximo rendimiento del material: Elija la sinterización al vacío para materiales reactivos como titanio, aceros para herramientas y superaleaciones donde la pureza y la densidad no son negociables para la aplicación.

- Si su enfoque principal es prevenir reacciones no deseadas: Utilice la sinterización al vacío para aleaciones susceptibles a la descarburación (pérdida de carbono) o carburación (ganancia de carbono), ya que el ambiente de vacío es químicamente neutro.

- Si su enfoque principal es la producción rentable y de gran volumen: Considere la sinterización atmosférica o con gas inerte para materiales menos reactivos como aceros comunes o cobre, donde el menor costo y los tiempos de ciclo más rápidos son más importantes que lograr la densidad máxima.

En última instancia, emplear la sinterización al vacío es una decisión estratégica para intercambiar un mayor costo y complejidad del proceso por una calidad de material intransigente.

Tabla resumen:

| Aspecto | Sinterización convencional | Sinterización al vacío |

|---|---|---|

| Entorno | Aire o gas controlado | Alto vacío |

| Beneficio principal | Producción rentable | Máxima pureza y densidad |

| Ideal para | Materiales menos reactivos (p. ej., aceros comunes) | Materiales reactivos (p. ej., titanio, superaleaciones) |

¿Listo para desbloquear todo el potencial de sus materiales?

La sinterización al vacío es la clave para lograr la máxima pureza, densidad y rendimiento del material requeridos para aplicaciones de vanguardia en la industria aeroespacial, médica y la fabricación avanzada.

KINTEK es su socio experto en procesamiento térmico avanzado. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de hornos de alta temperatura diseñadas con precisión. Nuestra línea de productos, que incluye hornos de vacío y atmósfera, hornos tubulares y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos.

Permítanos ayudarle a determinar si la sinterización al vacío es la elección estratégica correcta para sus objetivos.

Contacte con KINTEK hoy mismo para hablar sobre su proyecto y descubrir cómo nuestras soluciones pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización