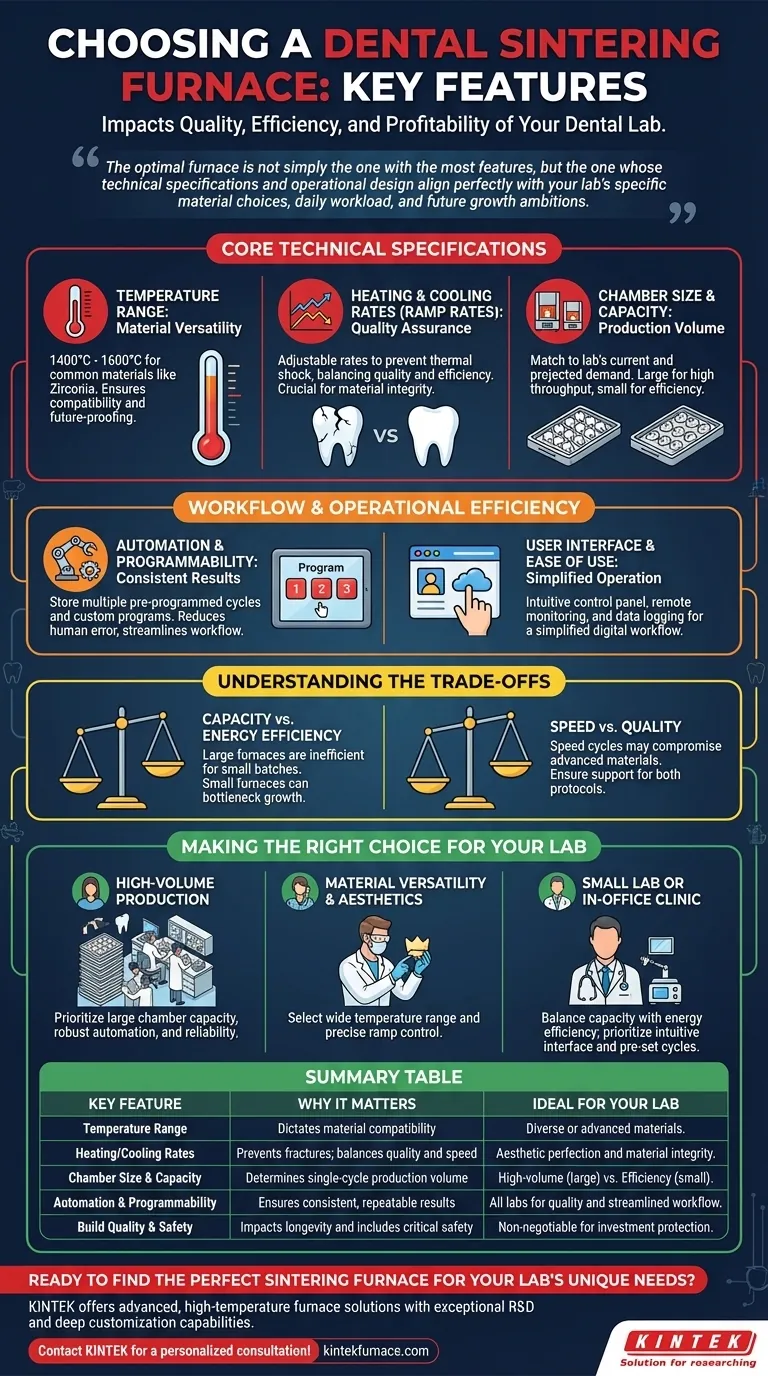

La selección del horno de sinterización dental adecuado es una decisión crítica que impacta directamente en la calidad, la eficiencia y la rentabilidad de un laboratorio dental. Las características clave a considerar son el rango de temperatura del horno para garantizar la compatibilidad de los materiales, el tamaño y la capacidad de su cámara para igualar el volumen de producción, su control sobre las tasas de calentamiento y enfriamiento para el aseguramiento de la calidad, y sus capacidades de automatización y programación para garantizar resultados consistentes y repetibles.

El horno óptimo no es simplemente el que tiene más características, sino aquel cuyas especificaciones técnicas y diseño operativo se alinean perfectamente con las elecciones de materiales específicas de su laboratorio, la carga de trabajo diaria y las ambiciones de crecimiento futuro.

Especificaciones Técnicas Fundamentales Explicadas

Elegir un horno comienza con la comprensión de las capacidades técnicas fundamentales que definen su rendimiento y versatilidad.

Rango de Temperatura: La Clave para la Versatilidad de Materiales

El rango de temperatura del horno dicta qué materiales puede procesar. Un rango más amplio ofrece mayor flexibilidad para adoptar nuevos materiales a medida que estén disponibles.

Para materiales comunes como la zirconia, una temperatura máxima entre 1400°C y 1600°C es ideal. Verificar que un horno pueda alcanzar y mantener de manera confiable las temperaturas requeridas para sus materiales específicos es el primer paso en su evaluación.

Velocidades de Calentamiento y Enfriamiento (Velocidades de Rampa)

La capacidad de controlar con precisión la velocidad del cambio de temperatura, conocida como velocidad de rampa, es crucial para la calidad. El calentamiento y enfriamiento graduales evitan el choque térmico, que puede causar fracturas o tensiones internas en las restauraciones.

Los hornos con velocidades de rampa ajustables le permiten ajustar los ciclos para materiales específicos, equilibrando la necesidad de un resultado de alta calidad con el deseo de eficiencia en el flujo de trabajo.

Tamaño y Capacidad de la Cámara

El tamaño de la cámara interna determina cuántas restauraciones puede sinterizar en un solo ciclo. Esta característica debe elegirse en función de los requisitos de producción actuales y proyectados de su laboratorio.

Una mayor capacidad aumenta el rendimiento para laboratorios de alto volumen, mientras que un horno más pequeño puede ser más eficiente energéticamente y adecuado para consultorios con demanda menor o más esporádica. Asegúrese de que la cámara permita un espaciado adecuado entre unidades para promover un calentamiento uniforme.

Flujo de Trabajo y Eficiencia Operativa

Más allá de las especificaciones brutas, un horno debe integrarse sin problemas en sus operaciones diarias, mejorando la productividad y reduciendo la posibilidad de errores.

Automatización y Programabilidad

La automatización es la clave para lograr resultados consistentes y predecibles. Busque hornos con la capacidad de almacenar múltiples ciclos programables.

Los ciclos preprogramados para materiales comunes agilizan el flujo de trabajo para los técnicos, mientras que la opción de crear y guardar programas personalizados es esencial para casos especializados o materiales nuevos. Esto reduce el riesgo de error humano y garantiza que cada restauración cumpla con el mismo alto estándar.

Interfaz de Usuario y Facilidad de Uso

Un horno con un panel de control intuitivo y una pantalla clara simplifica la operación y reduce la curva de aprendizaje para el personal.

Los hornos modernos también pueden ofrecer funciones de conectividad para el registro de datos, monitoreo remoto o integración con sus sistemas CAD/CAM existentes, centralizando y simplificando aún más su flujo de trabajo digital.

Comprender las Compensaciones

Una evaluación objetiva requiere reconocer los compromisos inherentes en cualquier elección de equipo.

Capacidad vs. Eficiencia Energética

Un horno de gran capacidad es un activo poderoso para un laboratorio de alta producción, pero puede ser muy ineficiente si opera consistentemente lotes pequeños. La energía necesaria para calentar una cámara grande y vacía se desperdicia. Por el contrario, un horno pequeño creará un cuello de botella significativo si su volumen de producción crece.

Velocidad vs. Calidad

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" que reducen drásticamente el tiempo de procesamiento. Si bien son valiosos para casos urgentes, estos ciclos rápidos a veces pueden comprometer la translucidez final o la integridad estructural de ciertos materiales de zirconia avanzados. Su horno debe ser capaz de soportar protocolos estándar y acelerados.

Calidad de Construcción y Seguridad Esencial

Un horno es una inversión a largo plazo, lo que hace que la calidad de construcción y la durabilidad sean primordiales para lograr un buen retorno. El tipo de elementos calefactores utilizados es un factor clave; los elementos de carburo de silicio a menudo se prefieren por su longevidad y rendimiento con la zirconia.

Fundamentalmente, el horno debe incluir características de seguridad no negociables. Busque protección contra sobrecalentamiento y sistemas de apagado automático para proteger a su personal, su equipo y sus instalaciones.

Tomando la Decisión Correcta para su Laboratorio

Su decisión debe guiarse por una comprensión clara de los objetivos principales de su laboratorio.

- Si su enfoque principal es la producción de alto volumen: Priorice un horno con una gran capacidad de cámara, automatización robusta y un historial probado de confiabilidad para maximizar el rendimiento.

- Si su enfoque principal es la versatilidad de materiales y la estética personalizada: Seleccione un horno con un amplio rango de temperatura y un control preciso y programable sobre las velocidades de rampa de calentamiento y enfriamiento.

- Si su enfoque principal es un laboratorio más pequeño o una clínica en consultorio: Equilibre la capacidad con la eficiencia energética y elija un modelo con una interfaz intuitiva y ciclos preprogramados confiables para acortar la curva de aprendizaje.

En última instancia, un horno bien elegido es un activo fundamental que mejora tanto la calidad de sus restauraciones como la eficiencia de todo su flujo de trabajo digital.

Tabla Resumen:

| Característica Clave | Por Qué Importa | Ideal para su Laboratorio |

|---|---|---|

| Rango de Temperatura | Dicta la compatibilidad de materiales (p. ej., zirconia hasta 1600°C). | Si planea usar materiales diversos o avanzados. |

| Velocidades de Calentamiento/Enfriamiento | Previene fracturas; equilibra calidad y velocidad. | Para laboratorios que priorizan la perfección estética y la integridad del material. |

| Tamaño y Capacidad de la Cámara | Determina el volumen de producción por ciclo. | Los laboratorios de alto volumen necesitan cámaras más grandes; los laboratorios más pequeños valoran la eficiencia. |

| Automatización y Programabilidad | Garantiza resultados consistentes y repetibles con errores mínimos. | Esencial para todos los laboratorios para garantizar la calidad y optimizar el flujo de trabajo. |

| Calidad de Construcción y Seguridad | Impacta la longevidad e incluye protección crítica contra sobrecalentamiento. | No negociable para proteger su inversión y garantizar la seguridad. |

¿Listo para encontrar el horno de sinterización perfecto para las necesidades únicas de su laboratorio?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones de hornos avanzados de alta temperatura. Nuestra línea de productos, que incluye hornos de sinterización dental de alta precisión, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos de materiales específicos de su laboratorio, el volumen de producción y el flujo de trabajo.

Permítanos ayudarle a mejorar la calidad de sus restauraciones y la eficiencia de su flujo de trabajo digital. ¡Póngase en contacto con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión