En esencia, la versatilidad del grafito en hornos de vacío proviene de una combinación única de propiedades que otros materiales no pueden igualar. Ofrece una resistencia y estabilidad excepcionales a temperaturas extremas, una conductividad térmica superior, inercia química y la capacidad práctica de ser mecanizado fácilmente en formas complejas.

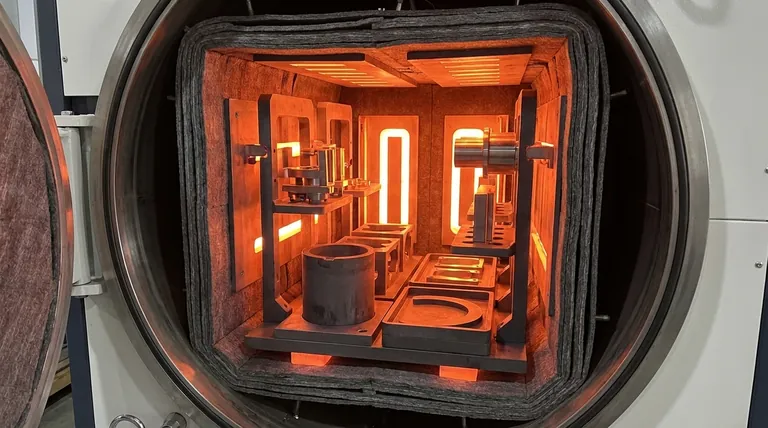

El desafío de un horno de vacío es encontrar un material que no solo pueda sobrevivir, sino también funcionar de manera predecible en un entorno de calor extremo y reactividad química. El grafito es la solución porque sus propiedades térmicas, mecánicas y químicas trabajan en conjunto para proporcionar estabilidad, eficiencia y flexibilidad de diseño donde los metales se derretirían, deformarían o reaccionarían.

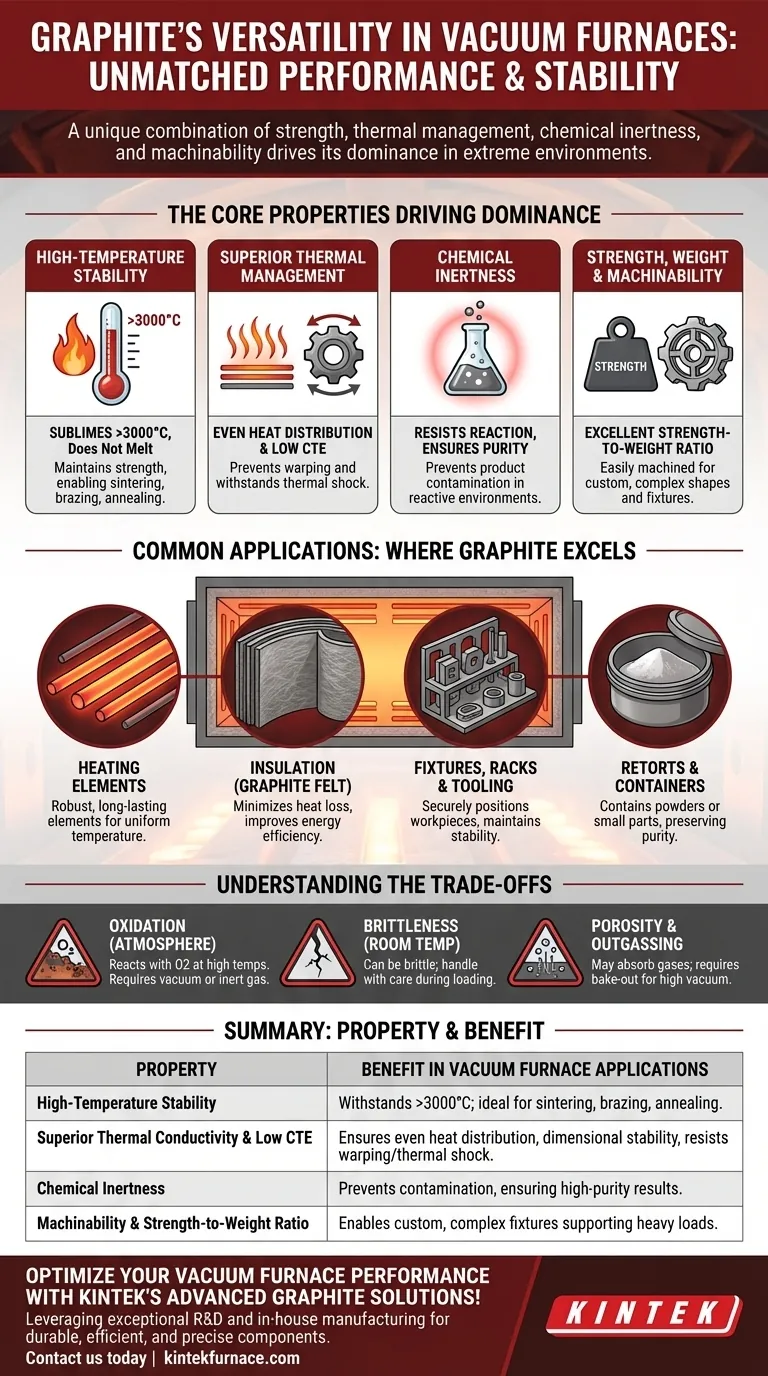

Las propiedades clave que impulsan el dominio del grafito

Para entender por qué el grafito es la elección predeterminada, debemos analizar cómo sus características individuales resuelven problemas de ingeniería específicos dentro de un horno.

Estabilidad inigualable a altas temperaturas

El grafito no se derrite a presión atmosférica; en cambio, se sublima (se convierte directamente en gas) a temperaturas que superan los 3.000 °C.

Esta increíble resistencia a altas temperaturas permite que los hornos de vacío operen de manera confiable para procesos exigentes como la sinterización, la soldadura fuerte y el recocido, donde la mayoría de los metales habrían fallado. Mantiene su resistencia mecánica a temperaturas donde incluso los metales refractarios comienzan a ablandarse.

Gestión térmica superior

Las propiedades térmicas del grafito son clave para el rendimiento y la longevidad del horno. Su alta conductividad térmica asegura que los elementos calefactores distribuyan el calor de manera uniforme, promoviendo zonas de temperatura homogéneas dentro del horno.

Simultáneamente, su bajo coeficiente de expansión térmica (CTE) significa que los accesorios, bandejas y componentes estructurales no se expanden, deforman o distorsionan significativamente cuando se calientan. Esta estabilidad dimensional es fundamental para posicionar las piezas de trabajo con precisión.

Esta combinación también le confiere una fuerte resistencia al choque térmico, lo que le permite soportar ciclos rápidos de calentamiento y enfriamiento sin agrietarse ni fallar.

Inercia química en un ambiente reactivo

A las altas temperaturas que se encuentran en un horno de vacío, los materiales se vuelven mucho más reactivos. La resistencia química del grafito es una ventaja significativa.

Es químicamente inerte y no reacciona ni contamina los productos que se están tratando térmicamente. Esto garantiza una alta pureza para materiales sensibles y resultados predecibles para procesos metalúrgicos.

Resistencia, peso y maquinabilidad

El grafito ofrece una excelente relación resistencia-peso, especialmente a altas temperaturas. Puede soportar cargas pesadas sin doblarse ni deformarse.

Fundamentalmente, también es relativamente fácil y rentable de mecanizar. Esto permite la creación de componentes complejos y de diseño personalizado, desde intrincados elementos calefactores hasta accesorios y bastidores a medida para sujetar piezas de formas únicas.

Aplicaciones comunes: donde el grafito sobresale

Estas propiedades se traducen directamente en los componentes que forman la zona caliente de un horno de vacío moderno.

Elementos calefactores

La alta conductividad eléctrica y térmica del grafito, combinada con su resistencia a la temperatura, lo convierte en un material ideal para elementos calefactores robustos y duraderos que proporcionan una excelente uniformidad de temperatura.

Aislamiento (fieltro de grafito)

En forma de fieltro o tablero rígido, el grafito sirve como un aislamiento altamente eficaz para altas temperaturas. Minimiza la pérdida de calor, mejorando la eficiencia energética del horno y protegiendo el cuerpo exterior del horno.

Accesorios, bastidores y herramientas

Aquí es donde la maquinabilidad del grafito y su bajo CTE brillan. Bandejas, bastidores, cestas y soportes personalizados se fabrican con grafito para posicionar de forma segura las piezas de trabajo durante el procesamiento, asegurando que permanezcan estables incluso a través de cambios extremos de temperatura.

Retortas y contenedores

Para procesos que requieren contener polvos o piezas pequeñas, se utilizan retortas y crisoles de grafito. Su inercia química evita cualquier reacción con el material contenido, preservando su pureza.

Entendiendo las compensaciones

Aunque es muy versátil, el grafito no está exento de limitaciones que dictan su uso adecuado.

Oxidación en atmósfera

La principal debilidad del grafito es su reacción con el oxígeno a altas temperaturas. Esta es precisamente la razón por la que se utiliza en atmósferas de vacío o gas inerte. Exponer un componente de grafito caliente al aire hará que se oxide y degrade rápidamente.

Fragilidad a temperatura ambiente

En comparación con los metales, el grafito sólido puede ser frágil y debe manipularse con cuidado para evitar astillarse o agrietarse, particularmente durante la carga y descarga del horno.

Porosidad y desgasificación

Dependiendo del grado, el grafito puede ser poroso y absorber humedad y otros gases de la atmósfera. En aplicaciones de alto vacío, esto puede provocar desgasificación a medida que el horno se calienta, lo que requiere procedimientos de horneado adecuados para alcanzar el nivel de vacío deseado.

Tomando la decisión correcta para su objetivo

Seleccionar el grado y el diseño correctos de los componentes de grafito es fundamental para optimizar las operaciones de su horno.

- Si su enfoque principal es la pureza y la repetibilidad del proceso: Priorice los grados de grafito densos y de alta pureza para accesorios y retortas para minimizar la desgasificación y prevenir la contaminación del producto.

- Si su enfoque principal es el procesamiento de piezas complejas: Aproveche la excelente maquinabilidad del grafito para diseñar accesorios personalizados que proporcionen un soporte y una exposición al calor óptimos para componentes intrincados.

- Si su enfoque principal son los tiempos de ciclo rápidos: Seleccione componentes diseñados teniendo en cuenta la resistencia al choque térmico y la alta conductividad del grafito para soportar rampas agresivas de calentamiento y enfriamiento.

En última instancia, comprender estas propiedades le permite aprovechar el grafito no solo como un material, sino como una herramienta estratégica para optimizar sus procesos de alta temperatura.

Tabla resumen:

| Propiedad | Beneficio en aplicaciones de hornos de vacío |

|---|---|

| Estabilidad a altas temperaturas | Soporta temperaturas >3000°C sin fundirse; ideal para sinterización, soldadura fuerte y recocido. |

| Conductividad térmica superior y bajo CTE | Asegura una distribución uniforme del calor y estabilidad dimensional, resistiendo la deformación y el choque térmico. |

| Inercia química | Evita la contaminación de materiales sensibles, asegurando resultados de alta pureza. |

| Maquinabilidad y relación resistencia-peso | Permite accesorios y herramientas personalizados y complejos que soportan cargas pesadas a altas temperaturas. |

¡Optimice el rendimiento de su horno de vacío con las soluciones avanzadas de grafito de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios componentes de hornos de alta temperatura adaptados a sus necesidades únicas. Nuestra experiencia en grafito garantiza durabilidad, eficiencia y precisión para sus procesos más exigentes.

Contáctenos hoy para discutir cómo nuestros elementos calefactores, aislamiento y accesorios personalizados pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga