En esencia, la Deposición Química de Vapor Mejorada por Plasma (PECVD) es una tecnología fundamental porque resuelve un dilema de fabricación fundamental: cómo depositar una película delgada duradera y de alta calidad sobre una superficie sin destruir esa superficie con altas temperaturas. Al utilizar un plasma rico en energía en lugar de temperaturas extremas para impulsar las reacciones químicas, PECVD permite la creación de materiales avanzados en componentes sensibles a la temperatura, una capacidad indispensable para la electrónica, la óptica y las células solares modernas.

La ventaja crítica de PECVD es su capacidad para desvincular la energía requerida para la deposición química de la energía térmica. Sustituye la fuerza bruta del calor intenso por la energía dirigida de un plasma, permitiendo el crecimiento de películas de alta calidad a bajas temperaturas.

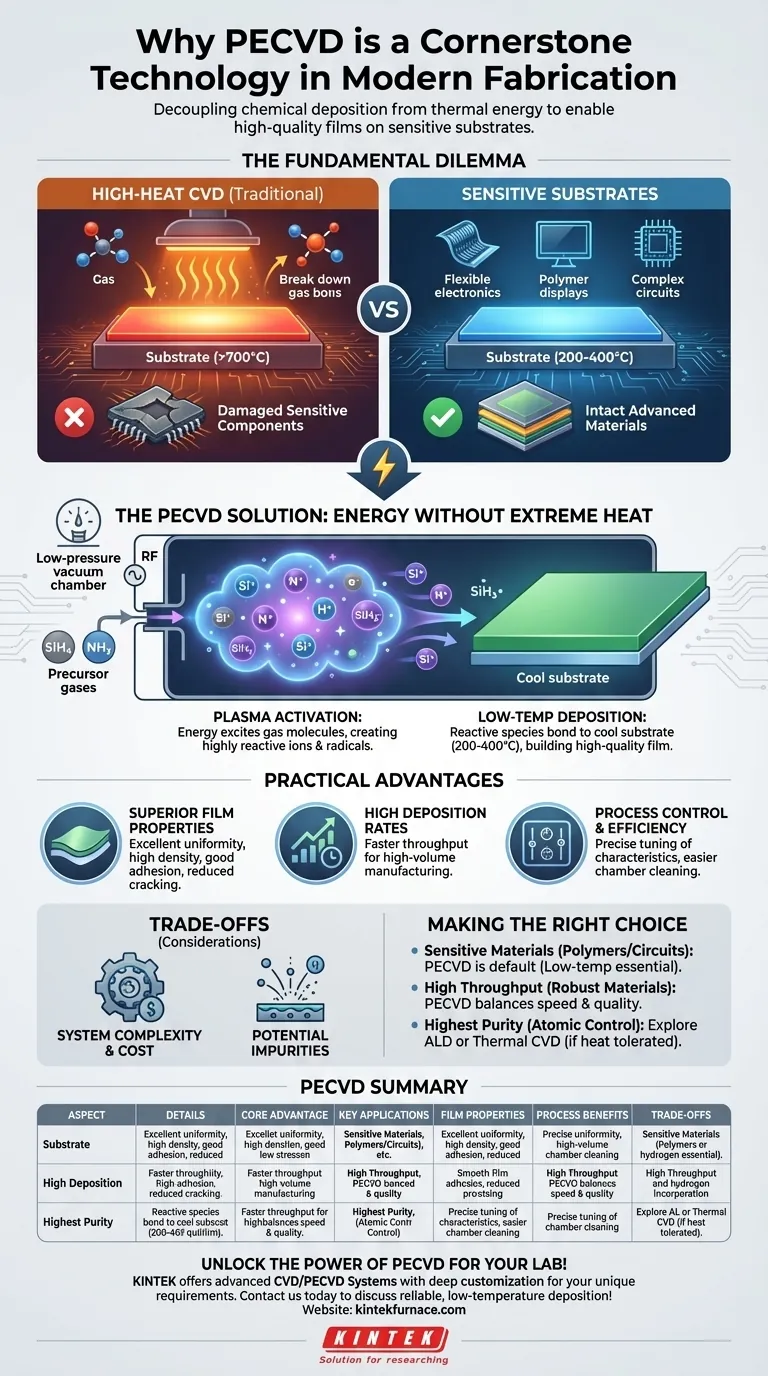

El problema fundamental: calor vs. integridad del material

El dilema de alta temperatura de la CVD tradicional

La Deposición Química de Vapor (CVD) convencional es una técnica potente que se basa en altas temperaturas, a menudo desde varios cientos hasta más de mil grados Celsius. Esta energía térmica es necesaria para descomponer los gases precursores y desencadenar las reacciones químicas que forman una película sólida sobre un sustrato.

Aunque eficaz, esta dependencia del calor crea una limitación importante.

El reto de los sustratos sensibles

La fabricación moderna, especialmente en semiconductores y electrónica flexible, implica la construcción de estructuras complejas de múltiples capas. Los componentes subyacentes, como los circuitos integrados con finas líneas metálicas o las pantallas flexibles basadas en polímeros, no pueden soportar las temperaturas extremas de la CVD tradicional sin dañarse o destruirse por completo.

Esto crea un cuello de botella crítico: no se puede añadir una capa funcional necesaria si el proceso de añadirla arruina el trabajo ya realizado.

Cómo PECVD resuelve el problema del calor

Introducción del plasma: energía sin calor extremo

PECVD elude el problema del calor introduciendo energía de una forma diferente. Dentro de una cámara de vacío de baja presión, se aplica un campo eléctrico a los gases precursores.

Esta energía aplicada excita las moléculas de gas, despojando electrones y creando un plasma, un estado de la materia altamente reactivo que consiste en iones, electrones y radicales neutros.

El mecanismo de deposición mejorada por plasma

Estos iones y radicales recién formados dentro del plasma son extremadamente reactivos químicamente. No necesitan una alta energía térmica para reaccionar y formar una película porque ya se encuentran en un estado "activado".

Cuando estas especies activadas entran en contacto con la superficie del sustrato, comparativamente fría, se unen fácilmente a ella, acumulando la capa de película delgada deseada capa por capa. El proceso típicamente utiliza gases precursores como el silano (SiH₄) para películas de silicio o el amoníaco (NH₃) para películas de nitruro.

Resultado clave: películas de alta calidad en sustratos fríos

El resultado es lo mejor de ambos mundos. Se logran películas densas, uniformes y de alta calidad, características de un proceso de deposición de vapor, pero a temperaturas lo suficientemente bajas (por ejemplo, 200-400 °C) como para ser compatibles con dispositivos sensibles y completamente fabricados.

Las ventajas prácticas de PECVD

Propiedades superiores de la película

Debido a que la energía es suministrada por el plasma, el proceso permite un control fino sobre las propiedades finales de la película. Las películas PECVD son conocidas por su excelente uniformidad en sustratos grandes, alta densidad y buena adhesión.

Este proceso también produce películas con menor tensión interna, lo que reduce significativamente la probabilidad de agrietamiento, un factor crítico para la fiabilidad del dispositivo.

Altas tasas de deposición

La naturaleza altamente reactiva de las especies de plasma a menudo conduce a un crecimiento de la película más rápido en comparación con otras técnicas de deposición a baja temperatura. Este alto rendimiento es una ventaja importante en entornos de fabricación de alto volumen, como las plantas de fabricación de semiconductores.

Control y eficiencia del proceso

Los ingenieros pueden ajustar con precisión las características de la película, como la composición, el grosor y el índice de refracción, ajustando parámetros del proceso como los caudales de gas, la presión y la potencia aplicada para generar el plasma. Además, la química del proceso puede conducir a una limpieza más fácil de la cámara, reduciendo el tiempo de inactividad del equipo.

Comprender las compensaciones

Complejidad y coste del sistema

Los sistemas PECVD son inherentemente más complejos que los reactores CVD térmicos simples. Requieren sofisticadas fuentes de alimentación de radiofrecuencia (RF) o microondas, tecnología de vacío y un manejo preciso de gases, lo que puede aumentar los costes de capital y mantenimiento.

Potencial de impurezas

El plasma energético a veces puede desprender material de las paredes de la cámara o de los electrodos, que luego puede incorporarse a la película en crecimiento como una impureza. Además, los gases precursores (como el silano) son ricos en hidrógeno, y este hidrógeno puede incorporarse a la película, afectando a veces sus propiedades eléctricas u ópticas si no se gestiona adecuadamente.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende enteramente de los requisitos específicos de su sustrato y dispositivo final.

- Si su objetivo principal es la fabricación en materiales sensibles al calor (como polímeros, plásticos o circuitos terminados): PECVD es a menudo la opción predeterminada, ya que su naturaleza de baja temperatura es esencial para prevenir daños en el sustrato.

- Si su objetivo principal es maximizar la producción en masa para materiales robustos: PECVD proporciona un excelente equilibrio entre altas tasas de deposición y propiedades de película de alta calidad, lo que lo convierte en un caballo de batalla para la producción en masa.

- Si su objetivo principal es lograr la máxima pureza de la película o un control a nivel atómico: Es posible que deba explorar alternativas como la Deposición de Capas Atómicas (ALD) o utilizar CVD tradicional si su sustrato puede tolerar el calor.

En última instancia, la capacidad de PECVD para permitir la deposición de material de alta calidad sin calor destructivo es lo que la convierte en una tecnología profundamente habilitadora para construir la próxima generación de dispositivos avanzados.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Ventaja principal | Deposita películas delgadas de alta calidad a bajas temperaturas (200-400 °C) utilizando energía de plasma, evitando daños al sustrato. |

| Aplicaciones clave | Semiconductores, electrónica flexible, óptica, células solares. |

| Propiedades de la película | Excelente uniformidad, alta densidad, buena adhesión, baja tensión, agrietamiento reducido. |

| Beneficios del proceso | Altas tasas de deposición, control preciso sobre las características de la película, compatibilidad con materiales sensibles. |

| Compensaciones | Mayor complejidad y coste del sistema, potencial de impurezas como la incorporación de hidrógeno. |

¡Desbloquee el poder de PECVD para su laboratorio!

En KINTEK, aprovechamos una excepcional investigación y desarrollo (I+D) y fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluyendo nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con semiconductores, óptica u otros materiales sensibles.

Contáctenos hoy para discutir cómo nuestros sistemas PECVD pueden mejorar sus procesos de fabricación con una deposición confiable a baja temperatura y aumentar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura