En resumen, los hornos de vacío se utilizan para sinterizar materiales que son altamente reactivos con los gases atmosféricos como el oxígeno y el nitrógeno, especialmente a altas temperaturas. Esto incluye una amplia gama de metales avanzados, cerámicas y materiales electrónicos donde la pureza y la densidad son fundamentales para el rendimiento.

El propósito principal de la sinterización al vacío no es solo calentar un material, sino crear un entorno ultra limpio que prevenga la oxidación y la contaminación. Esto permite que los materiales en polvo se fusionen a temperaturas extremas, logrando una densidad y resistencia finales que serían imposibles en una atmósfera normal.

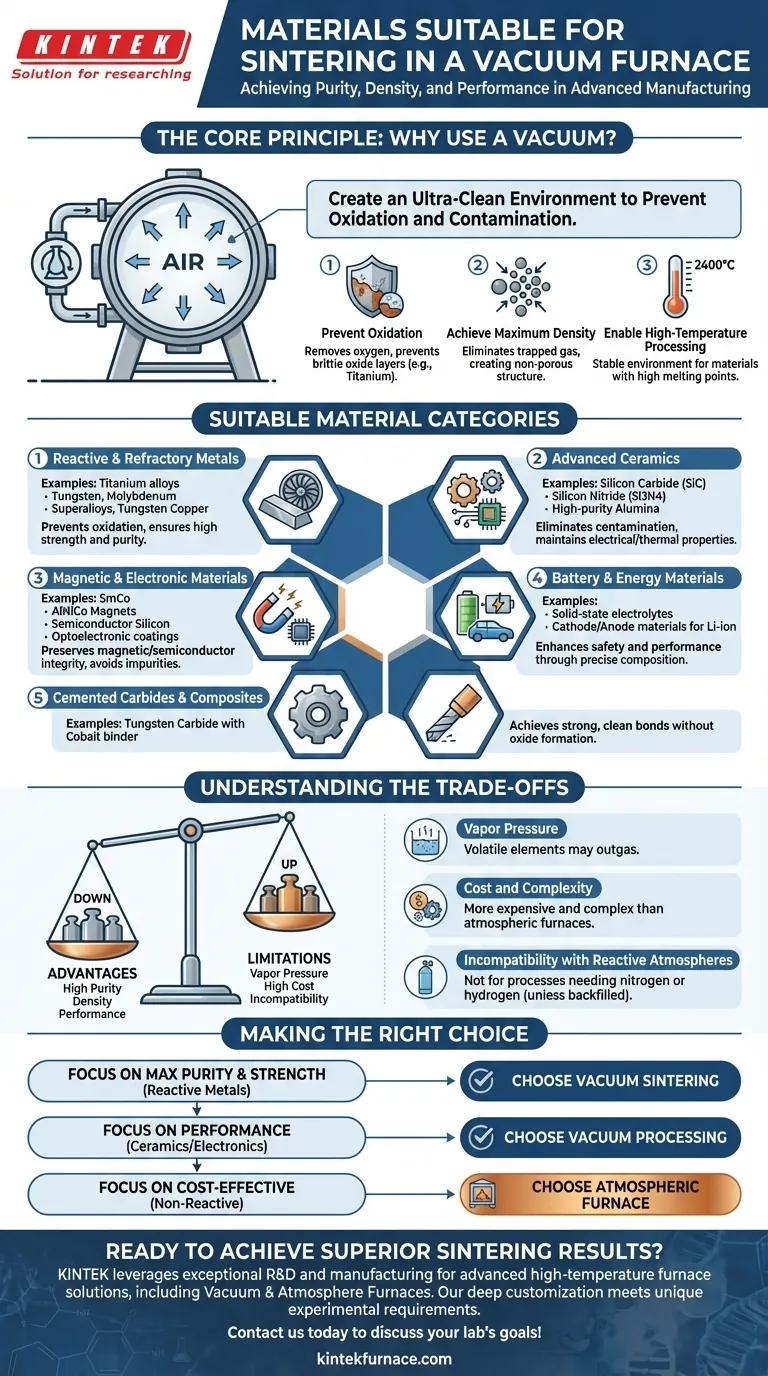

El principio central: ¿Por qué usar un vacío?

Para comprender qué materiales son adecuados, primero debe comprender el problema que resuelve un horno de vacío. A las altas temperaturas requeridas para la sinterización, muchos materiales reaccionan agresivamente con el aire circundante. Un vacío elimina ese aire.

Prevención de la oxidación y la contaminación

Muchos materiales de alto rendimiento, como las aleaciones de titanio o las superaleaciones, son propensos a la oxidación cuando se calientan. Esto forma una capa de óxido quebradiza que degrada gravemente la integridad estructural y el rendimiento del material.

Un entorno de vacío elimina el oxígeno y otros gases reactivos, asegurando que el material permanezca puro durante todo el proceso de calentamiento y unión.

Lograr la máxima densidad y pureza

La sinterización funciona uniendo partículas de polvo. Si hay aire presente, los gases pueden quedar atrapados entre las partículas, creando vacíos (porosidad) en el producto final y debilitándolo.

Al eliminar el aire, un vacío permite una densificación superior. Esto es fundamental para los componentes que requieren la máxima resistencia y una estructura no porosa.

Permitir el procesamiento a alta temperatura

Los hornos de vacío están diseñados con elementos calefactores avanzados capaces de alcanzar temperaturas de hasta 2400 °C.

Muchas cerámicas avanzadas y metales refractarios tienen puntos de fusión extremadamente altos. El vacío es uno de los pocos entornos que pueden permanecer estables y no reactivos a las temperaturas necesarias para procesarlos.

Un desglose de las categorías de materiales adecuados

Basándose en estos principios, la sinterización al vacío es el método ideal para varias clases distintas de materiales.

Metales reactivos y refractarios

Esta categoría incluye materiales con altos puntos de fusión o una fuerte afinidad por el oxígeno.

Los ejemplos incluyen aleaciones de titanio, tungsteno, molibdeno, superaleaciones y aleaciones de tungsteno-cobre. Un vacío es innegociable para lograr sus propiedades mecánicas deseadas.

Cerámicas avanzadas

Las cerámicas técnicas de alta pureza requieren un entorno controlado para evitar la contaminación que comprometería sus propiedades eléctricas o térmicas únicas.

Los materiales adecuados son el carburo de silicio (SiC), el nitruro de silicio (Si3N4) y la alúmina (Al2O3) de alta pureza.

Materiales magnéticos y electrónicos

El rendimiento de estos materiales es extremadamente sensible a las impurezas. Incluso cantidades traza de oxígeno pueden arruinar sus propiedades magnéticas o semiconductoras.

Este grupo incluye imanes de samario cobalto (SmCo), aluminio níquel cobalto (AlNiCo), materiales semiconductores como el silicio y varios materiales de recubrimiento optoelectrónico.

Materiales para baterías y energía

El almacenamiento de energía moderno depende de materiales con composiciones químicas precisas.

La sinterización al vacío se utiliza para los electrolitos de estado sólido de próxima generación, así como para los materiales de cátodo y ánodo para baterías de iones de litio, donde la pureza está directamente relacionada con el rendimiento y la seguridad.

Carburos cementados y compuestos

Los carburos cementados (materiales duros utilizados para herramientas de corte) y otros compuestos de matriz metálica a menudo se sinterizan al vacío.

Esto asegura una unión fuerte y limpia entre las partículas cerámicas duras (como el carburo de tungsteno) y el aglutinante metálico (como el cobalto) sin formar óxidos indeseables en la interfaz.

Comprender las compensaciones

Aunque es potente, la sinterización al vacío no es una solución universal. El proceso tiene limitaciones específicas que lo hacen inadecuado para ciertas aplicaciones.

El problema de la presión de vapor

La principal limitación es la desgasificación. Bajo un vacío, los elementos con alta presión de vapor pueden "hervir" fuera del material a altas temperaturas, alterando la composición química final de la aleación.

Los materiales que contienen elementos volátiles como zinc, cadmio o manganeso pueden no ser adecuados para la sinterización a alto vacío a menos que los parámetros del proceso se controlen cuidadosamente.

Costo y complejidad

Los sistemas de hornos de vacío, con sus bombas asociadas, cámaras robustas y controles sofisticados, son significativamente más caros y complejos de operar que los hornos atmosféricos estándar.

Este mayor costo solo se justifica cuando las propiedades del material exigen el nivel de pureza y densidad que proporciona un vacío.

Incompatibilidad con atmósferas reactivas

Algunos materiales requieren un gas específico para alcanzar su estado final. Por ejemplo, algunos procesos de sinterización se realizan intencionalmente en una atmósfera de nitrógeno o hidrógeno. Un horno de vacío es, por definición, inadecuado para estas aplicaciones a menos que se rellene con el gas deseado, un proceso conocido como sinterización en atmósfera.

Tomar la decisión correcta para su objetivo

La selección del proceso correcto depende completamente de su material y de los requisitos de rendimiento.

- Si su enfoque principal es la máxima pureza y resistencia para metales reactivos (p. ej., titanio, superaleaciones): La sinterización al vacío es el método esencial y estándar de la industria para prevenir una oxidación catastrófica.

- Si su enfoque principal es el rendimiento de cerámicas avanzadas o materiales electrónicos: El procesamiento al vacío es fundamental para eliminar contaminantes que degradarían sus propiedades térmicas, eléctricas o magnéticas.

- Si su enfoque principal es la sinterización rentable de polvos no reactivos (p. ej., algunas piezas de hierro o acero): Un horno atmosférico más simple y menos costoso es a menudo una opción más práctica si se acepta una oxidación menor.

En última instancia, la decisión de utilizar un horno de vacío está impulsada por la necesidad inherente del material de un entorno de procesamiento prístino.

Tabla de resumen:

| Categoría de material | Ejemplos | Beneficios clave |

|---|---|---|

| Metales reactivos y refractarios | Aleaciones de titanio, Tungsteno, Molibdeno, Superaleaciones | Previene la oxidación, asegura alta resistencia y pureza |

| Cerámicas avanzadas | Carburo de silicio (SiC), Nitruro de silicio (Si3N4), Alúmina (Al2O3) | Elimina la contaminación, mantiene las propiedades eléctricas/térmicas |

| Materiales magnéticos y electrónicos | Samario cobalto (SmCo), Imanes AlNiCo, Silicio semiconductor | Preserva la integridad magnética/semiconductora, evita impurezas |

| Materiales para baterías y energía | Electrolitos de estado sólido, Materiales de cátodo/ánodo para baterías de iones de litio | Mejora la seguridad y el rendimiento a través de una composición precisa |

| Carburos cementados y compuestos | Carburo de tungsteno con aglutinante de cobalto | Logra uniones fuertes y limpias sin formación de óxido |

¿Listo para lograr resultados de sinterización superiores con soluciones de hornos de vacío personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando pureza, densidad y rendimiento mejorados para materiales como metales reactivos, cerámicas y componentes electrónicos. Contáctenos hoy para discutir cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados