El núcleo estructural de un horno de recocido de atmósfera tipo caja se construye con mayor frecuencia con acero aleado de alta temperatura o acero inoxidable. Estos materiales se eligen por su capacidad para soportar calor intenso sin deformarse y para resistir la corrosión tanto del entorno externo como de la atmósfera interna controlada. Sin embargo, esta carcasa estructural es solo un componente de un sistema sofisticado diseñado para la eficiencia térmica y la integridad del proceso.

La selección de materiales para un horno de recocido tipo caja es un equilibrio estratégico. Implica elegir materiales para la estructura externa que proporcionen resistencia a altas temperaturas, revestimientos internos que garanticen la eficiencia térmica y superficies de la cámara que permanezcan inertes a la atmósfera del proceso.

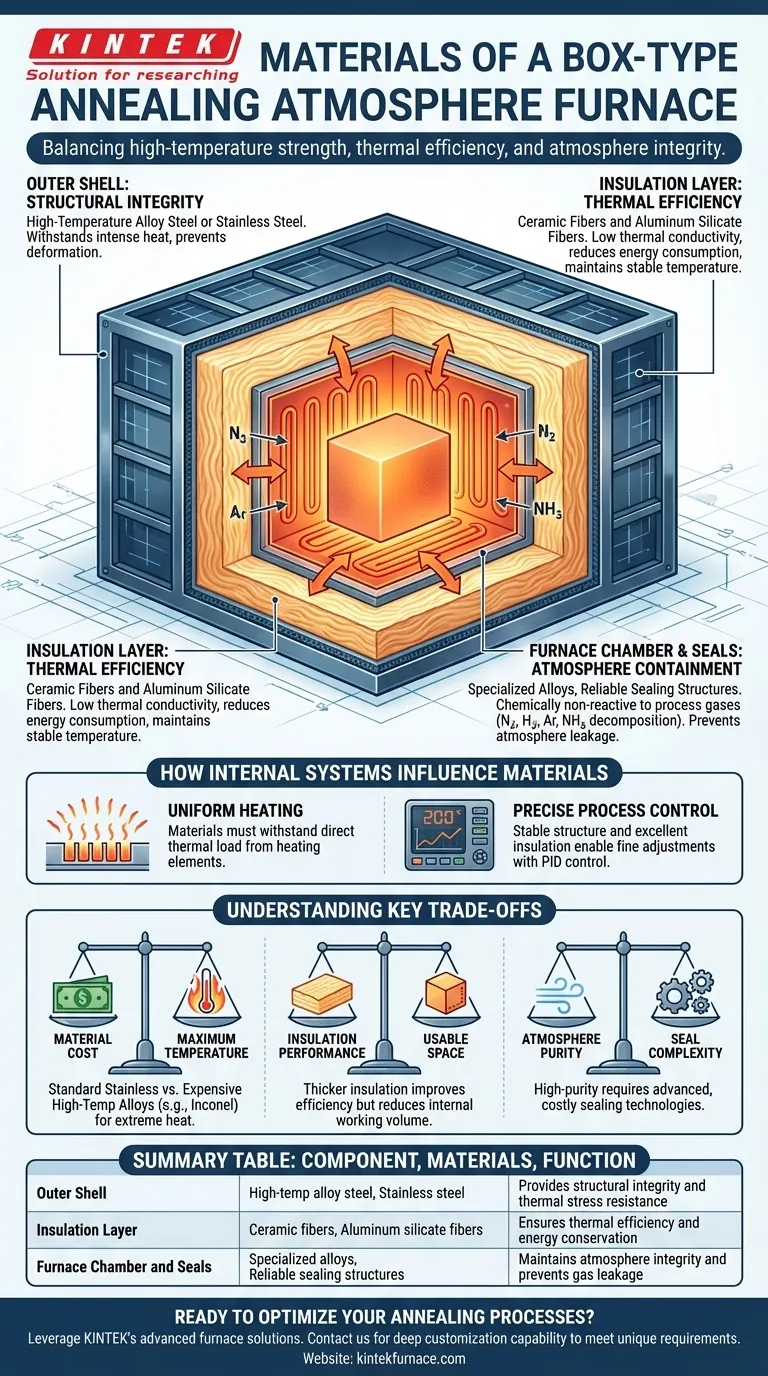

Los componentes centrales de la construcción del horno

Un horno no es un material único, sino un sistema estratificado. Cada capa cumple un propósito distinto y crítico, desde proporcionar resistencia física hasta gestionar el calor extremo y contener gases especializados.

La carcasa exterior: integridad estructural

El cuerpo principal y el marco del horno están hechos de acero aleado de alta temperatura o acero inoxidable. La función principal de esta carcasa exterior es proporcionar una estructura rígida y estable que no se deforme ni falle bajo el estrés térmico de los ciclos repetidos de calentamiento y enfriamiento. Esta elección garantiza la fiabilidad mecánica a largo plazo.

La capa de aislamiento: eficiencia térmica

La pared interior del horno está revestida con materiales aislantes de alto rendimiento. Las opciones más comunes son las fibras cerámicas y las fibras de aluminosilicato. Estos materiales tienen una conductividad térmica extremadamente baja, lo que significa que son muy eficaces para evitar la fuga de calor. Este aislamiento es fundamental para reducir el consumo de energía, mantener una temperatura interna estable y uniforme, y mantener las superficies externas del horno a una temperatura segura.

La cámara del horno y los sellos: contención de la atmósfera

Las superficies más internas y la puerta del horno deben garantizar la integridad de la atmósfera controlada. Los materiales aquí no solo deben soportar el calor, sino también ser químicamente no reactivos con los gases del proceso, que pueden incluir nitrógeno, hidrógeno, argón o gas de descomposición de amoníaco. Además, la puerta del horno utiliza una estructura de sellado fiable para evitar fugas de atmósfera, lo cual es crucial para lograr las propiedades metalúrgicas deseadas en la pieza de trabajo y garantizar la seguridad operativa.

Cómo los sistemas internos influyen en las demandas de materiales

La estructura del horno está diseñada para soportar sus sistemas operativos, que imponen sus propias exigencias en los materiales y el diseño general.

Calentamiento uniforme

Los elementos calefactores se colocan estratégicamente alrededor, debajo o encima de la pieza de trabajo. Transfieren calor por radiación y convección. Los materiales estructurales y de aislamiento del horno deben ser capaces de soportar esta carga térmica directa y continua mientras ayudan a distribuir el calor de manera uniforme.

Control preciso del proceso

Un sistema de control de temperatura sofisticado, que generalmente utiliza termopares y un controlador PID, gestiona los elementos calefactores. Este sistema depende de que la estructura física del horno sea estable y predecible. El excelente aislamiento permite al controlador realizar ajustes finos en la potencia, asegurando que la temperatura interior se mantenga precisamente en el punto de ajuste sin picos de potencia constantes e ineficientes.

Comprender las compensaciones clave

Elegir o diseñar un horno implica equilibrar prioridades contrapuestas. Comprender estas compensaciones es clave para seleccionar el equipo adecuado para una tarea específica.

Costo del material frente a la temperatura máxima

Si bien el acero inoxidable estándar es adecuado para muchas aplicaciones, el procesamiento de materiales como las aleaciones de titanio a temperaturas muy altas puede requerir aleaciones de alta temperatura más exóticas y costosas (por ejemplo, Inconel). Estas proporcionan una resistencia superior y resistencia a la corrosión a temperaturas extremas, pero tienen un costo inicial significativamente mayor.

Rendimiento del aislamiento frente al espacio útil

Aumentar el grosor del aislamiento de fibra cerámica o de aluminosilicato mejorará la eficiencia energética y la estabilidad de la temperatura. Sin embargo, esto reduce directamente el volumen de trabajo interno del horno. Se debe encontrar un equilibrio entre la eficiencia operativa y el tamaño físico de las piezas que necesita procesar.

Pureza de la atmósfera frente a la complejidad del sello

Mantener una atmósfera de muy alta pureza con una contaminación mínima requiere tecnologías y materiales de sellado avanzados y, a menudo, costosos. Para los procesos en los que una ligera variación atmosférica es aceptable, se puede utilizar un diseño de sellado más simple y económico.

Tomar la decisión correcta para su objetivo

Su aplicación específica de recocido o soldadura fuerte determinará la configuración ideal del horno.

- Si su enfoque principal es el recocido para uso general de aceros estándar: Un horno con una estructura robusta de acero inoxidable y un aislamiento de fibra cerámica de calidad es una opción rentable y muy capaz.

- Si trabaja con aleaciones reactivas o requiere temperaturas muy altas: Debe invertir en un horno construido con aleaciones especializadas de alta temperatura y un sistema de sellado de alto rendimiento para garantizar la integridad del proceso.

- Si la eficiencia energética y la precisión del proceso son sus principales prioridades: Busque un horno con aislamiento multicapa grueso (como fibras de aluminosilicato) y un sistema de control PID moderno y bien ajustado para minimizar el desperdicio de energía.

Comprender estas opciones de materiales le permite seleccionar un horno que proporcione no solo calor, sino el entorno preciso, estable y controlado que requiere su proceso.

Tabla de resumen:

| Componente | Materiales clave | Función principal |

|---|---|---|

| Carcasa exterior | Acero aleado de alta temperatura, Acero inoxidable | Proporciona integridad estructural y resistencia al estrés térmico |

| Capa de aislamiento | Fibras cerámicas, Fibras de aluminosilicato | Garantiza la eficiencia térmica y la conservación de la energía |

| Cámara del horno y sellos | Aleaciones especializadas, Estructuras de sellado fiables | Mantiene la integridad de la atmósfera y evita fugas de gas |

¿Listo para optimizar sus procesos de recocido con una solución de horno personalizada? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material

- ¿Qué industrias utilizan comúnmente el tratamiento térmico en atmósfera inerte? Aplicaciones clave en el sector militar, automotriz y más

- ¿Por qué es fundamental el control de la humedad en el tratamiento térmico en atmósfera inerte? Prevención de la oxidación y garantía de la integridad del material

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial