En resumen, la Deposición Química de Vapor (CVD) puede depositar una gama excepcionalmente amplia de materiales. Esto incluye materiales electrónicos fundamentales como el silicio, aislantes como el dióxido de silicio, metales conductores como el tungsteno y recubrimientos ultraduros como el nitruro de titanio y el carbono tipo diamante. El proceso es tan versátil que también se utiliza para crear estructuras avanzadas como nanotubos de carbono y puntos cuánticos.

La Deposición Química de Vapor no es solo una técnica, sino una familia de procesos definidos por su notable versatilidad. Su verdadero poder reside en la capacidad de controlar con precisión el crecimiento de películas delgadas, lo que permite la creación de materiales con propiedades electrónicas, mecánicas u ópticas adaptadas, fundamentales para prácticamente todas las industrias modernas de alta tecnología.

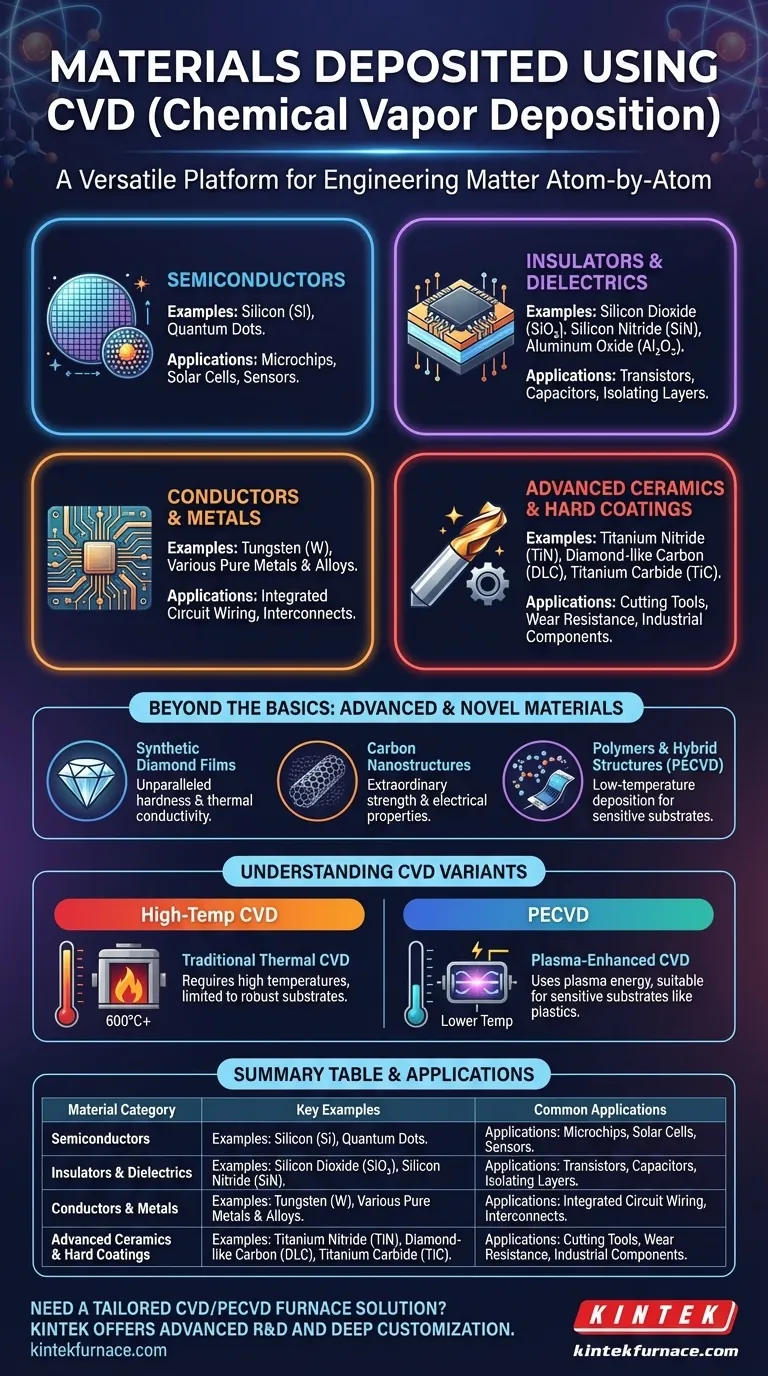

Las categorías de materiales fundamentales de la CVD

La flexibilidad de la CVD proviene de su uso de diversos precursores químicos y fuentes de energía (como calor o plasma) para depositar materiales átomo por átomo. Esto permite la creación de materiales en varias categorías críticas.

Semiconductores

Los semiconductores son la base de la industria electrónica. La CVD es el método dominante para producir las películas de alta pureza requeridas.

Los ejemplos clave incluyen el silicio (Si), tanto en sus formas amorfa como cristalina, que es el material fundamental para los microchips. La CVD también se utiliza para crear estructuras semiconductoras avanzadas como los puntos cuánticos para células solares e imágenes médicas.

Aislantes y Dieléctricos

Para construir un dispositivo electrónico funcional, se deben aislar los componentes conductores entre sí. La CVD sobresale en el depósito de capas aislantes uniformes y de alta calidad.

Los materiales comunes incluyen el dióxido de silicio (SiO₂) y el nitruro de silicio (SiN), que son dieléctricos esenciales en transistores y capacitores. El óxido de aluminio (Al₂O₃) es otro aislante clave depositado mediante CVD para diversas aplicaciones.

Conductores y Metales

La CVD también puede depositar metales puros y compuestos conductores, que sirven como el "cableado" dentro de los circuitos integrados y otros dispositivos.

El tungsteno (W) es un ejemplo principal, utilizado para crear conexiones robustas entre diferentes capas de un microchip. También se pueden depositar otros metales puros y aleaciones, dependiendo de la química específica del proceso.

Cerámicas Avanzadas y Recubrimientos Duros

Uno de los usos industriales más extendidos de la CVD es para crear recubrimientos extremadamente duros, duraderos y resistentes a la corrosión.

Materiales como el nitruro de titanio (TiN), el carburo de titanio (TiC) y el carbonitruro de titanio (TiCN) proporcionan una resistencia excepcional al desgaste para herramientas de corte y componentes industriales. El carbono tipo diamante (DLC) es otro recubrimiento popular utilizado para reducir la fricción y aumentar la vida útil de las piezas mecánicas.

Más allá de lo básico: Materiales avanzados y novedosos

La adaptabilidad de los procesos CVD permite a los investigadores e ingenieros construir materiales con propiedades únicas y potentes que van más allá de las categorías tradicionales.

Películas de Diamante Sintético

Más allá del carbono "tipo diamante", la CVD se puede utilizar para hacer crecer películas de diamante sintético puro. Estas películas poseen una dureza y conductividad térmica incomparables, lo que las hace ideales para herramientas de corte de alto rendimiento, ventanas ópticas duraderas y dispositivos electrónicos avanzados.

Nanoestructuras de Carbono

La CVD es un método clave para sintetizar formas avanzadas de carbono como los nanotubos de carbono. Estas estructuras tienen una fuerza extraordinaria y propiedades eléctricas únicas, lo que las convierte en un foco de investigación para la próxima generación de productos electrónicos y materiales compuestos.

Polímeros y Estructuras Híbridas

Si bien la CVD tradicional requiere altas temperaturas, variantes como la CVD asistida por plasma (PECVD) operan a temperaturas mucho más bajas. Esto abre la puerta al depósito de materiales sobre sustratos sensibles a la temperatura, incluidos los plásticos, e incluso permite el depósito de ciertos polímeros y películas híbridas orgánicas-inorgánicas.

Comprensión de las ventajas y desventajas y las variantes del proceso

Aunque es increíblemente potente, la elección del método CVD implica consideraciones importantes. Ningún proceso individual es perfecto para cada material.

La barrera de alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas (más de 600 °C) para desencadenar las reacciones químicas necesarias. Esto puede dañar o incluso fundir sustratos sensibles, limitando su aplicación.

Química de precursores y seguridad

El "vapor químico" en CVD proviene de gases precursores, que pueden ser tóxicos, inflamables o corrosivos. La disponibilidad, el costo y los requisitos de manejo de seguridad de un precursor adecuado pueden ser una limitación significativa para depositar un material deseado.

Cómo la PECVD amplía las posibilidades

La CVD asistida por plasma (PECVD) es una variante crucial que utiliza un campo eléctrico para crear un plasma, proporcionando la energía para la reacción en lugar de solo calor. Esto permite que el depósito ocurra a temperaturas mucho más bajas, expandiendo drásticamente la gama de sustratos compatibles y permitiendo la creación de materiales que serían inestables a temperaturas más altas.

Tomar la decisión correcta para su objetivo

La mejor elección de material depende completamente de su objetivo final. La CVD proporciona una herramienta para lograr características de rendimiento específicas.

- Si su enfoque principal es la microelectrónica avanzada: La CVD es innegociable para depositar las capas de silicio, dióxido de silicio y tungsteno de alta pureza que forman transistores e interconexiones.

- Si su enfoque principal es la resistencia al desgaste y la durabilidad: Considere los recubrimientos duros depositados por CVD como el nitruro de titanio (TiN) y el carbono tipo diamante (DLC) para herramientas y componentes mecánicos.

- Si su enfoque principal son la óptica o los sensores de próxima generación: La CVD permite la creación de diamante sintético para ventanas duraderas y puntos cuánticos para imágenes avanzadas y aplicaciones de energía solar.

- Si su enfoque principal son los dispositivos flexibles o de baja temperatura: La PECVD es el método ideal para depositar películas aislantes o conductoras sobre plásticos y otros sustratos sensibles.

En última instancia, la Deposición Química de Vapor es menos un proceso único y más una plataforma fundamental para la ingeniería de la materia a escala atómica.

Tabla Resumen:

| Categoría de Material | Ejemplos Clave | Aplicaciones Comunes |

|---|---|---|

| Semiconductores | Silicio (Si), Puntos Cuánticos | Microchips, Celdas Solares |

| Aislantes | Dióxido de Silicio (SiO₂), Nitruro de Silicio (SiN) | Transistores, Condensadores |

| Conductores | Tungsteno (W) | Cableado de Circuitos Integrados |

| Recubrimientos Duros | Nitruro de Titanio (TiN), Carbono Tipo Diamante (DLC) | Herramientas de Corte, Resistencia al Desgaste |

| Materiales Avanzados | Nanotubos de Carbono, Diamante Sintético | Electrónica, Óptica, Compuestos |

¿Necesita una solución de horno de alta temperatura adaptada a sus procesos CVD? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento en aplicaciones de semiconductores, recubrimientos y ciencia de materiales. Contáctenos hoy para discutir cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura