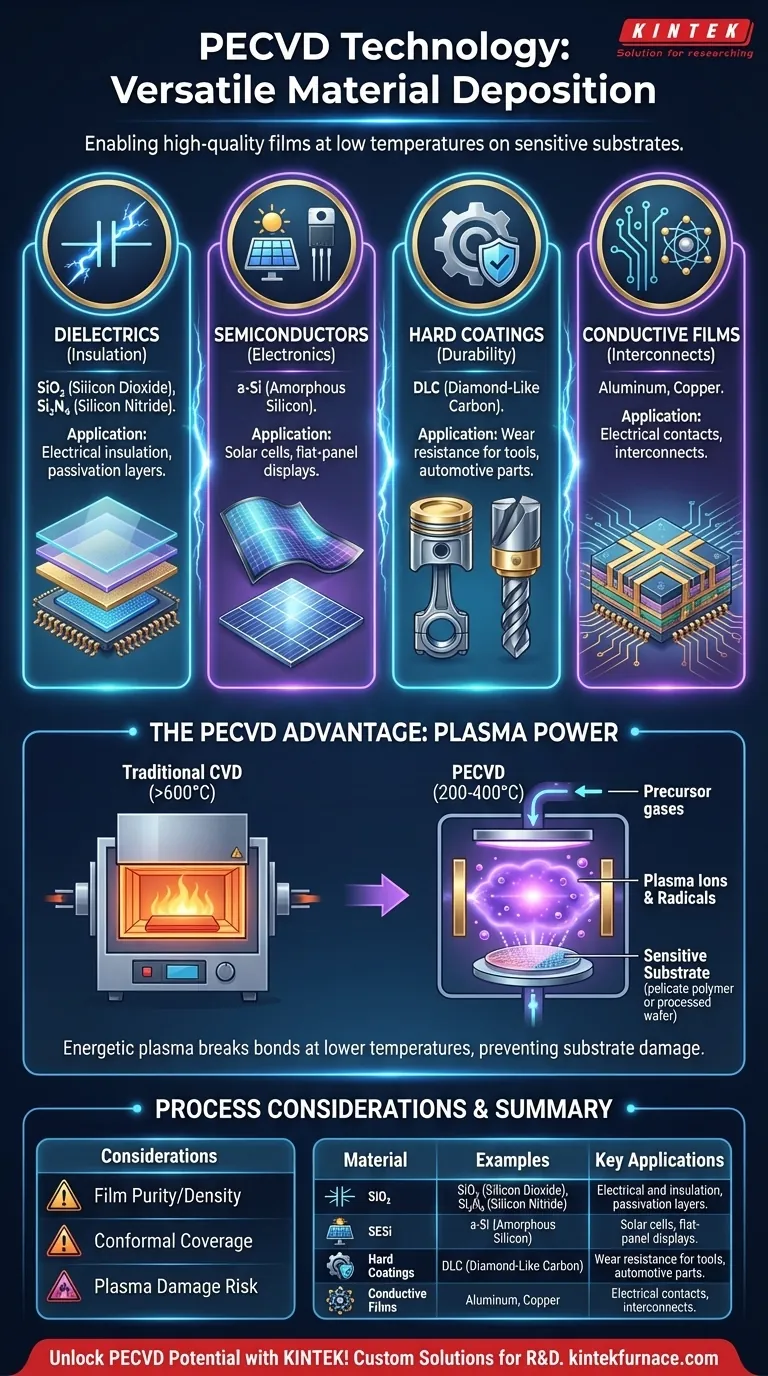

En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una tecnología notablemente versátil utilizada para depositar una amplia gama de películas delgadas. Los materiales más comunes incluyen compuestos de silicio como el dióxido de silicio (SiO₂) para aislamiento y el nitruro de silicio (SiN) para protección, semiconductores como el silicio amorfo (a-Si) para células solares, y recubrimientos duros especializados como el carbono similar al diamante (DLC) para resistencia al desgaste. También se puede utilizar para ciertos metales, polímeros y otras capas compuestas avanzadas.

El verdadero poder de la Deposición Química de Vapor Asistida por Plasma (PECVD) no es solo la amplia gama de materiales que puede depositar, sino su capacidad para hacerlo a temperaturas significativamente más bajas que los métodos convencionales. Esto abre la puerta a la creación de películas de alta calidad en sustratos sensibles a la temperatura que de otro modo resultarían dañados.

Los Grupos Fundamentales de Materiales PECVD

La utilidad de la PECVD proviene de su capacidad para crear películas que sirven a distintas funciones, desde el aislamiento eléctrico hasta la protección mecánica. Estos materiales se pueden organizar ampliamente en unas pocas categorías clave.

Dieléctricos: La Base del Aislamiento

Las películas dieléctricas son aislantes eléctricos y representan una aplicación principal de la PECVD en la industria de los semiconductores.

Los ejemplos más comunes son el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄). El SiO₂ sirve como un aislante de alta calidad entre capas conductoras, mientras que el Si₃N₄ se utiliza a menudo como una capa de pasivación duradera, protegiendo los circuitos sensibles del dispositivo de la humedad y la contaminación.

Semiconductores: El Motor de la Electrónica

La PECVD es fundamental para depositar materiales semiconductores, particularmente sobre áreas grandes o en sustratos flexibles.

El silicio amorfo (a-Si) es un material fundamental depositado por PECVD. Su aplicación es central en los paneles solares de película delgada (fotovoltaica) y en los transistores de película delgada (TFT) que controlan los píxeles en las pantallas planas modernas. Procesos más avanzados también pueden producir películas de silicio policristalino o incluso epiteliales.

Recubrimientos Duros y Protectores: Mejora de la Durabilidad

Más allá de la electrónica, la PECVD es una herramienta poderosa para la ciencia de los materiales, utilizada para crear películas con propiedades mecánicas excepcionales.

El Carbono Similar al Diamante (DLC) es un ejemplo clave. Estas películas son extremadamente duras, químicamente inertes y tienen un coeficiente de fricción muy bajo. Esto las hace ideales para recubrimientos protectores en herramientas de corte, piezas de motores automotrices e implantes biomédicos para reducir el desgaste y mejorar la longevidad.

Películas Conductoras y Otros Materiales

Aunque es menos común que para los dieléctricos, la PECVD también puede depositar capas conductoras.

Esto incluye metales como el aluminio y el cobre, así como metales refractarios y sus silicidas, a menudo utilizados para crear contactos eléctricos o interconexiones en arquitecturas de dispositivos específicas. La flexibilidad de la tecnología también se extiende a la deposición de óxidos metálicos, oxinitruros e incluso algunos polímeros.

Por Qué el Plasma Hace a la PECVD Tan Versátil

El secreto de la operación a baja temperatura y la flexibilidad de materiales de la PECVD reside en su uso de plasma. Comprender este principio es clave para captar sus ventajas sobre otros métodos.

Romper Enlaces Sin Calor Extremo

La Deposición Química de Vapor (CVD) tradicional se basa en temperaturas muy altas (a menudo >600°C) para proporcionar suficiente energía térmica para romper las moléculas de gas precursor e iniciar una reacción química en la superficie del sustrato.

La PECVD, por el contrario, genera un campo electromagnético para ionizar los gases precursores, creando un plasma. Este plasma es una sopa altamente energética de iones y radicales que son extremadamente reactivos. Estos radicales pueden reaccionar y formar una película a temperaturas mucho más bajas, típicamente en el rango de 200-400°C.

Permitiendo la Deposición en Sustratos Sensibles

Este proceso a baja temperatura es la ventaja definitoria de la PECVD.

Permite la deposición de películas de alta calidad en sustratos que no pueden soportar altas temperaturas. Esto incluye obleas de silicio completamente fabricadas con capas metálicas existentes, plásticos y otros polímeros, lo que amplía drásticamente el rango de aplicaciones posibles.

Adaptación de las Propiedades de la Película

El entorno de plasma otorga a los ingenieros un control significativo sobre la película final.

Ajustando con precisión parámetros del proceso como la composición del gas, la presión y la potencia del plasma, se pueden ajustar las propiedades de la película depositada. Esto incluye su densidad, tensión interna, composición química e índice óptico, lo que permite la personalización de las películas para requisitos muy específicos.

Comprender las Desventajas

Ninguna tecnología está exenta de limitaciones. Ser un asesor eficaz implica reconocer dónde la PECVD podría quedarse corta.

Pureza y Densidad de la Película

Debido a que la deposición ocurre a temperaturas más bajas, las películas PECVD a veces pueden incorporar subproductos de la reacción del plasma, como el hidrógeno. Esto puede resultar en películas que son menos densas o puras que aquellas cultivadas con métodos de alta temperatura, lo que puede afectar su rendimiento eléctrico.

Cobertura Conforme

La PECVD es un proceso direccional, lo que significa que a veces puede tener dificultades para recubrir uniformemente el interior de trincheras muy profundas y estrechas o estructuras 3D complejas. Para aplicaciones que requieren una "cobertura de escalón" perfecta, otras tecnologías como la Deposición de Capa Atómica (ALD) pueden ser superiores.

Potencial de Daño por Plasma

El mismo plasma energético que permite la deposición a baja temperatura puede, si no se controla adecuadamente, causar daño físico o eléctrico a la superficie del sustrato. Este es un factor conocido que los ingenieros de procesos deben gestionar cuidadosamente durante el desarrollo de recetas.

Tomar la Decisión Correcta para su Objetivo

Su elección de tecnología de deposición debe estar impulsada por el requisito principal de su aplicación específica.

- Si su enfoque principal es el aislamiento de alta calidad en un dispositivo sensible a la temperatura: La PECVD es un estándar de la industria para depositar dióxido de silicio y nitruro de silicio.

- Si su enfoque principal es la creación de electrónica de área grande como paneles solares o pantallas: La eficiencia de la PECVD en la deposición de silicio amorfo la convierte en una opción líder.

- Si su enfoque principal es mejorar la durabilidad superficial de una pieza mecánica: La PECVD es ideal para aplicar recubrimientos duros y de baja fricción como el Carbono Similar al Diamante (DLC).

- Si su enfoque principal es lograr la más alta pureza y cobertura conforme: Es posible que deba evaluar CVD a temperaturas más altas o la Deposición de Capa Atómica (ALD) como alternativas.

Comprender estas capacidades de materiales y principios subyacentes le permite seleccionar la tecnología de deposición correcta para su desafío de ingeniería específico.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Aplicaciones Clave |

|---|---|---|

| Dieléctricos | Dióxido de Silicio (SiO₂), Nitruro de Silicio (Si₃N₄) | Aislamiento eléctrico, capas de pasivación |

| Semiconductores | Silicio Amorfo (a-Si) | Células solares, pantallas planas |

| Recubrimientos Duros | Carbono Similar al Diamante (DLC) | Resistencia al desgaste para herramientas, piezas de automóviles |

| Películas Conductoras | Aluminio, Cobre | Contactos eléctricos, interconexiones |

¡Desbloquee todo el potencial de la PECVD para sus necesidades de laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura, incluidos nuestros Sistemas especializados de CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, ya esté trabajando con dieléctricos, semiconductores o recubrimientos protectores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia en investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores