Fundamentalmente, cualquier proceso metalúrgico de alta temperatura en el que la química superficial de una pieza deba protegerse o modificarse intencionalmente se beneficia de un horno de atmósfera controlada. Esto incluye tratamientos térmicos comunes como el recocido, el endurecimiento y el templado, así como procesos de modificación de superficie como la carburación, la nitruración, la soldadura fuerte y la sinterización. La atmósfera controlada no es una ocurrencia tardía; es una variable crítica del proceso que dicta la calidad y las propiedades finales del componente.

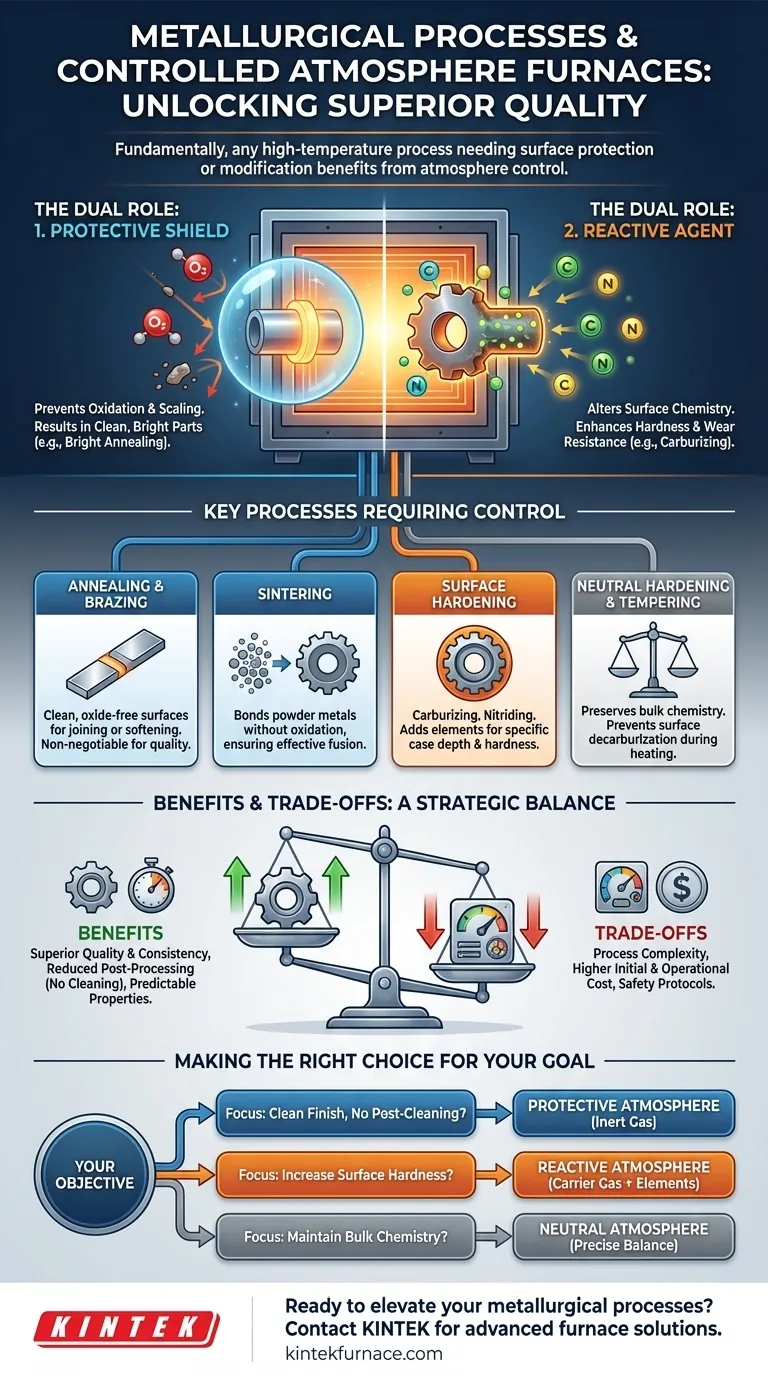

Una atmósfera de horno cumple una de dos funciones críticas: actúa como un escudo protector para evitar reacciones dañinas como la oxidación a altas temperaturas, o funciona como un agente reactivo para alterar intencionalmente la química de la superficie del metal para un rendimiento mejorado.

El doble papel de una atmósfera controlada

Comprender por qué el control de la atmósfera es esencial se reduce a reconocer que a altas temperaturas, las superficies metálicas se vuelven altamente reactivas. Dejarlas expuestas al aire ambiente puede arruinar la pieza o anular el propósito del tratamiento térmico.

Función 1: Proteger la superficie del material

A temperaturas elevadas, el oxígeno del aire reaccionará fácilmente con la mayoría de los metales, formando óxidos en la superficie. Esto se conoce como oxidación o formación de cascarilla.

Una atmósfera protectora, típicamente compuesta de gases inertes o no oxidantes, desplaza el aire y crea un escudo alrededor de la pieza. Esto previene la oxidación, la decoloración y la descarburación de la superficie (la pérdida de carbono del acero).

El resultado es una pieza limpia, a menudo brillante, que requiere poca o ninguna limpieza posterior al proceso, un proceso conocido como recocido brillante o endurecimiento brillante.

Función 2: Cambiar activamente la superficie del material

En algunos procesos, la atmósfera es la herramienta principal para cambiar las propiedades del material. Actúa como un gas portador, entregando elementos específicos a la superficie de la pieza para crear una capa endurecida.

Por ejemplo, en la carburación, la atmósfera es rica en carbono. Este carbono se difunde en la superficie del acero, aumentando drásticamente su dureza superficial y resistencia al desgaste, mientras que el núcleo permanece tenaz y dúctil.

Otros procesos como la nitruración (adición de nitrógeno) y la carbonitruración (adición de carbono y nitrógeno) siguen el mismo principio, utilizando la atmósfera como un medio reactivo para diseñar la superficie del componente.

Procesos clave que requieren control de atmósfera

Diferentes objetivos metalúrgicos exigen condiciones atmosféricas específicas. Aquí se presentan las aplicaciones más comunes y por qué dependen del control de la atmósfera.

Recocido y soldadura fuerte

Para procesos como el recocido brillante (ablandamiento de metales) y la soldadura fuerte (unión de metales), el objetivo es una superficie limpia y libre de óxidos. Cualquier oxidación puede inhibir el proceso de unión o comprometer el acabado de la pieza final. Una atmósfera protectora e inerte es innegociable para obtener resultados de alta calidad.

Procesos de endurecimiento superficial

Estos procesos utilizan una atmósfera reactiva para crear una "capa" de material endurecido en la superficie del componente.

- Carburación: Añade carbono a la superficie del acero con bajo contenido de carbono.

- Nitruración: Añade nitrógeno para crear nitruros extremadamente duros en la superficie.

- Carbonitruración: Añade carbono y nitrógeno para un tipo específico de capa dura.

En todos estos casos, la composición de la atmósfera debe controlarse con precisión para lograr la profundidad y dureza de la capa correctas.

Endurecimiento neutro y templado

Al endurecer una pieza de acero, el objetivo suele ser calentarla a una temperatura específica sin cambiar su química superficial. Una atmósfera incontrolada puede causar tanto oxidación como descarburación, lo que ablandaría la superficie y arruinaría el componente.

Una atmósfera neutra está cuidadosamente equilibrada para que no añada ni elimine elementos de la superficie de la pieza, asegurando que el contenido inherente de carbono del material se preserve durante el ciclo de calentamiento.

Sinterización

La sinterización es el proceso de formar una masa sólida de material a partir de polvo utilizando calor. Una atmósfera controlada es crítica para prevenir la oxidación de las finas partículas metálicas, lo que les impediría unirse eficazmente.

Comprendiendo los beneficios y las desventajas

El uso de un horno de atmósfera controlada es una decisión de ingeniería con claras ventajas, pero también requiere un mayor nivel de control del proceso.

Beneficio: Calidad y consistencia superiores

Al prevenir la oxidación y controlar las reacciones superficiales, se producen piezas con acabados superficiales superiores y propiedades metalúrgicas consistentes y predecibles. Esto reduce las tasas de desechos y mejora el rendimiento y la vida útil del componente.

Beneficio: Posprocesamiento reducido

Una ventaja importante es la reducción o eliminación de los pasos de limpieza posteriores al tratamiento. Las piezas que salen de un horno de atmósfera controlada suelen estar limpias y "brillantes", lo que ahorra una cantidad significativa de tiempo y costes asociados con el granallado, el rectificado o la limpieza química.

La desventaja: Complejidad y coste del proceso

La principal desventaja es el aumento de la complejidad operativa. Los hornos de atmósfera controlada requieren sistemas sofisticados de mezcla y monitoreo de gases, protocolos de seguridad para el manejo de gases inflamables o inertes, y el coste continuo de los propios gases del proceso. Esto representa un coste inicial y operativo más alto en comparación con un horno de aire simple.

Tomar la decisión correcta para su objetivo

Su objetivo específico dicta el tipo de control atmosférico que necesita.

- Si su enfoque principal es un acabado superficial limpio y evitar la limpieza posterior al proceso: Un atmósfera protectora (inerte) para recocido brillante, soldadura fuerte o sinterización es el enfoque correcto.

- Si su enfoque principal es aumentar intencionalmente la dureza superficial y la resistencia al desgaste: Se requiere una atmósfera reactiva para procesos como la carburación o la nitruración.

- Si su enfoque principal es mantener la química a granel de una pieza durante el tratamiento térmico: Una atmósfera neutra precisamente equilibrada es crítica para el endurecimiento completo y para prevenir la descarburación superficial.

En última instancia, dominar la atmósfera del horno proporciona un control directo sobre la calidad final, el rendimiento y la rentabilidad de sus componentes tratados térmicamente.

Tabla resumen:

| Tipo de proceso | Aplicaciones clave | Función de la atmósfera |

|---|---|---|

| Recocido y soldadura fuerte | Recocido brillante, unión de metales | Protectora (evita la oxidación) |

| Endurecimiento superficial | Carburación, nitruración, carbonitruración | Reactiva (añade elementos para la dureza) |

| Endurecimiento neutro | Endurecimiento total, templado | Neutra (preserva la química de la superficie) |

| Sinterización | Formación de metales en polvo | Protectora (evita la oxidación de partículas) |

¿Listo para elevar sus procesos metalúrgicos con un control preciso de la atmósfera? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, asegurando una calidad, consistencia y posprocesamiento reducido superiores para sus componentes. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar a su laboratorio!

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cuáles son los beneficios del tratamiento térmico en atmósfera inerte? Prevenir la oxidación y preservar la integridad del material