Más allá del mundo de los semiconductores, los hornos de Deposición Química de Vapor (CVD) son herramientas indispensables en una sorprendente y diversa gama de campos especializados. Su uso se extiende a la industria aeroespacial para crear componentes duraderos, a la óptica avanzada para fabricar lentes y pantallas de alto rendimiento, al sector energético para producir células solares, y a la ciencia de materiales de vanguardia para sintetizar materiales como el grafeno.

La versatilidad de los hornos CVD no radica en el horno en sí, sino en el proceso fundamental que permite. El CVD posibilita la construcción a nivel atómico de materiales de película delgada ultrapuros, lo que lo convierte en una tecnología de plataforma para mejorar o crear propiedades de materiales completamente nuevas en casi cualquier sustrato.

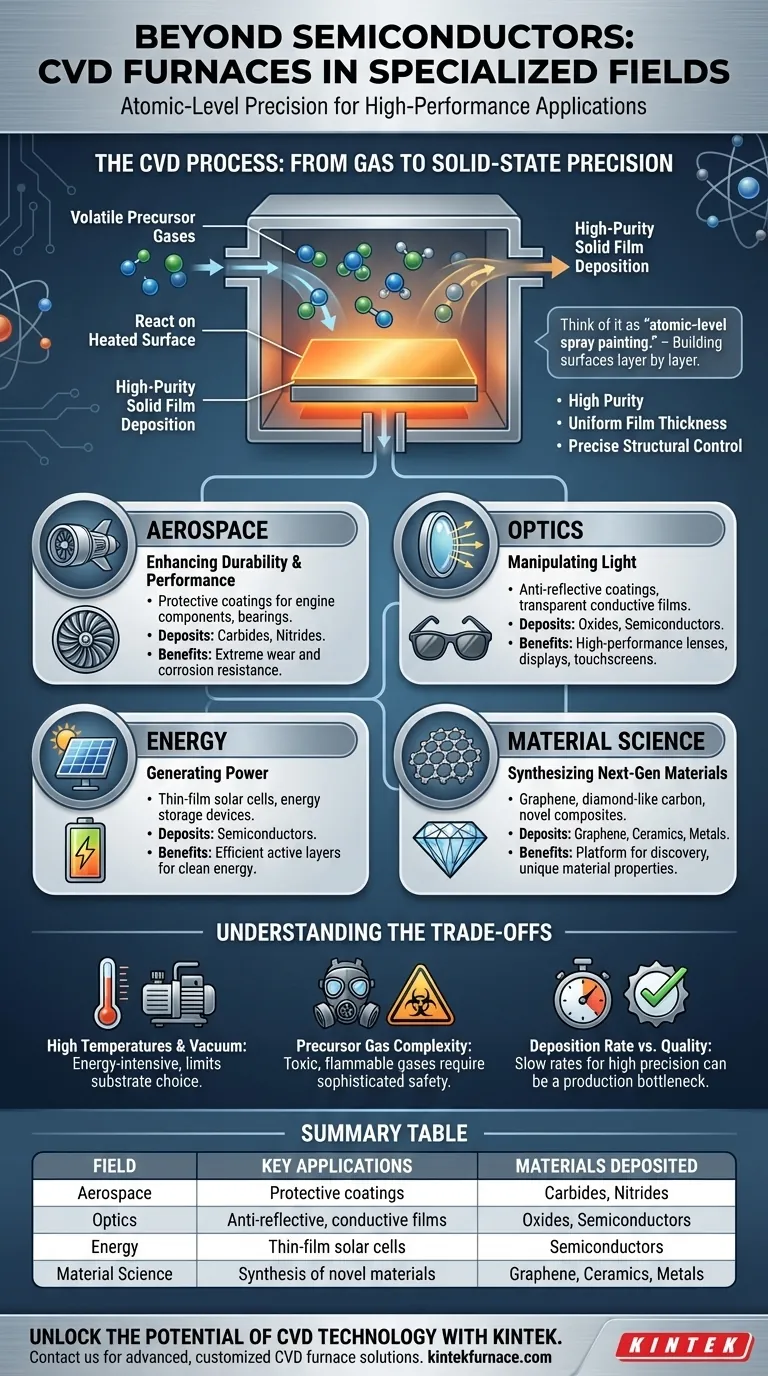

La base: de gas a precisión de estado sólido

Para comprender por qué el CVD es tan ampliamente adoptado, es necesario analizar el proceso central. Se trata menos de calentar y más de química constructiva controlada.

¿Qué es la deposición química de vapor?

En esencia, el CVD es un proceso en el que gases precursores volátiles reaccionan o se descomponen sobre una superficie calentada (el sustrato) dentro de la cámara del horno. Esta reacción química da como resultado la deposición de un material sólido de alta pureza como una película delgada o recubrimiento sobre ese sustrato.

Piense en ello como una forma de "pintura en aerosol a nivel atómico". En lugar de gotas de pintura, se utilizan gases cuidadosamente seleccionados que construyen una nueva capa superficial sólida, capa por capa, con una precisión excepcional.

Por qué el CVD es una tecnología de plataforma

El valor del CVD proviene de sus capacidades únicas. Permite a ingenieros y científicos crear materiales que a menudo son imposibles de producir con los métodos tradicionales de fundición y moldeo.

Las ventajas clave incluyen alta pureza, espesor de película uniforme incluso sobre formas complejas y control preciso sobre la estructura y propiedades del material. Este control es lo que lo convierte en una tecnología fundamental para tantos objetivos diferentes.

Aplicaciones principales más allá de los microchips

Si bien es integral para la industria de los semiconductores, la capacidad de diseñar superficies otorga a los hornos CVD un papel fundamental en muchos otros sectores de alta tecnología.

Mejora de la durabilidad y el rendimiento

Muchas industrias confían en el CVD para hacer las piezas más fuertes, más duraderas y resistentes a entornos hostiles. Esta es una aplicación principal en la fabricación y la industria aeroespacial.

Estas aplicaciones a menudo implican la deposición de materiales extremadamente duros como carburos y nitruros. Esto crea recubrimientos protectores en herramientas de corte, componentes de motores y rodamientos, mejorando drásticamente su resistencia al desgaste y la corrosión.

Manipulación de la luz y la energía

El CVD es esencial para fabricar dispositivos que interactúan con la luz y generan energía. Esto incluye todo, desde gafas de sol hasta paneles solares y pantallas avanzadas.

Al depositar óxidos específicos u otros materiales semiconductores, los fabricantes pueden crear recubrimientos antirreflectantes, películas conductoras transparentes para pantallas táctiles y OLED, o las capas activas críticas en células solares de película delgada.

Síntesis de materiales de próxima generación

Para los científicos de materiales, los hornos CVD son laboratorios de descubrimiento. Son la herramienta principal para producir muchos de los materiales avanzados más prometedores.

Esto incluye la síntesis de materiales bidimensionales como láminas de grafeno para electrónica y filtración, el crecimiento de películas de carbono similar al diamante para recubrimientos de baja fricción y la formación de novedosos compuestos cerámicos o metálicos mediante técnicas de metalurgia de polvos.

Comprender las compensaciones

A pesar de su versatilidad, el CVD no es una solución universal. Su poder conlleva requisitos operativos y limitaciones específicos que son importantes de entender.

Altas temperaturas y vacío

La mayoría de los procesos CVD requieren temperaturas muy altas y un vacío controlado o un entorno de baja presión. Esto hace que el equipo consuma mucha energía y limita los tipos de materiales de sustrato que se pueden usar sin que el calor los dañe.

Complejidad del gas precursor

El proceso depende de gases precursores que pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere sofisticados protocolos de seguridad, sistemas de manejo de gases y gestión de escape, lo que aumenta la complejidad y el costo operativo.

Tasa de deposición vs. calidad

Lograr películas de la más alta calidad, más puras y uniformes a menudo requiere una tasa de deposición muy lenta. Si bien es ideal para aplicaciones de precisión, esto puede hacer que el CVD sea un cuello de botella para la fabricación de alto volumen y bajo costo en comparación con otros métodos de recubrimiento.

Tomar la decisión correcta para su objetivo

La relevancia del CVD depende completamente del problema que intente resolver. Su valor radica en la creación de superficies de alto rendimiento, no en material a granel.

- Si su enfoque principal es la ingeniería mecánica o la fabricación: Considere el CVD como una herramienta crítica para crear superficies de alto rendimiento que resistan el desgaste, la fricción y la corrosión.

- Si su enfoque principal es la electrónica o la fotónica: Comprenda el CVD como el proceso fundamental para construir las capas activas en dispositivos semiconductores, células solares y pantallas.

- Si su enfoque principal es la ciencia de materiales o I+D: Reconozca el CVD como una plataforma de síntesis versátil para crear materiales y compuestos novedosos que de otro modo serían imposibles de producir.

En última instancia, un horno CVD es una herramienta para transformar materiales comunes en productos de alto rendimiento mediante la ingeniería precisa de sus superficies a nivel atómico.

Tabla resumen:

| Campo | Aplicaciones clave | Materiales depositados |

|---|---|---|

| Aeroespacial | Recubrimientos protectores para componentes de motor, cojinetes | Carburos, nitruros |

| Óptica | Recubrimientos antirreflectantes, películas conductoras transparentes | Óxidos, semiconductores |

| Energía | Células solares de película delgada, dispositivos energéticos | Semiconductores |

| Ciencia de Materiales | Síntesis de grafeno, carbono tipo diamante, compuestos | Grafeno, cerámicas, metales |

¡Desbloquee el potencial de la tecnología CVD para su laboratorio! Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para mejorar su investigación con soluciones de hornos CVD a medida.

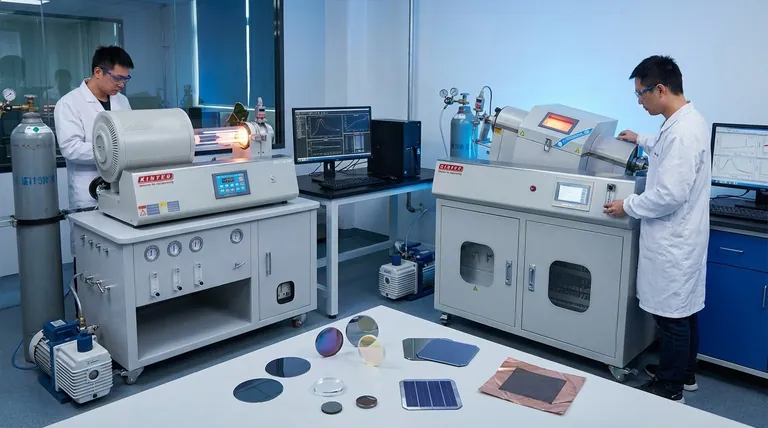

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio