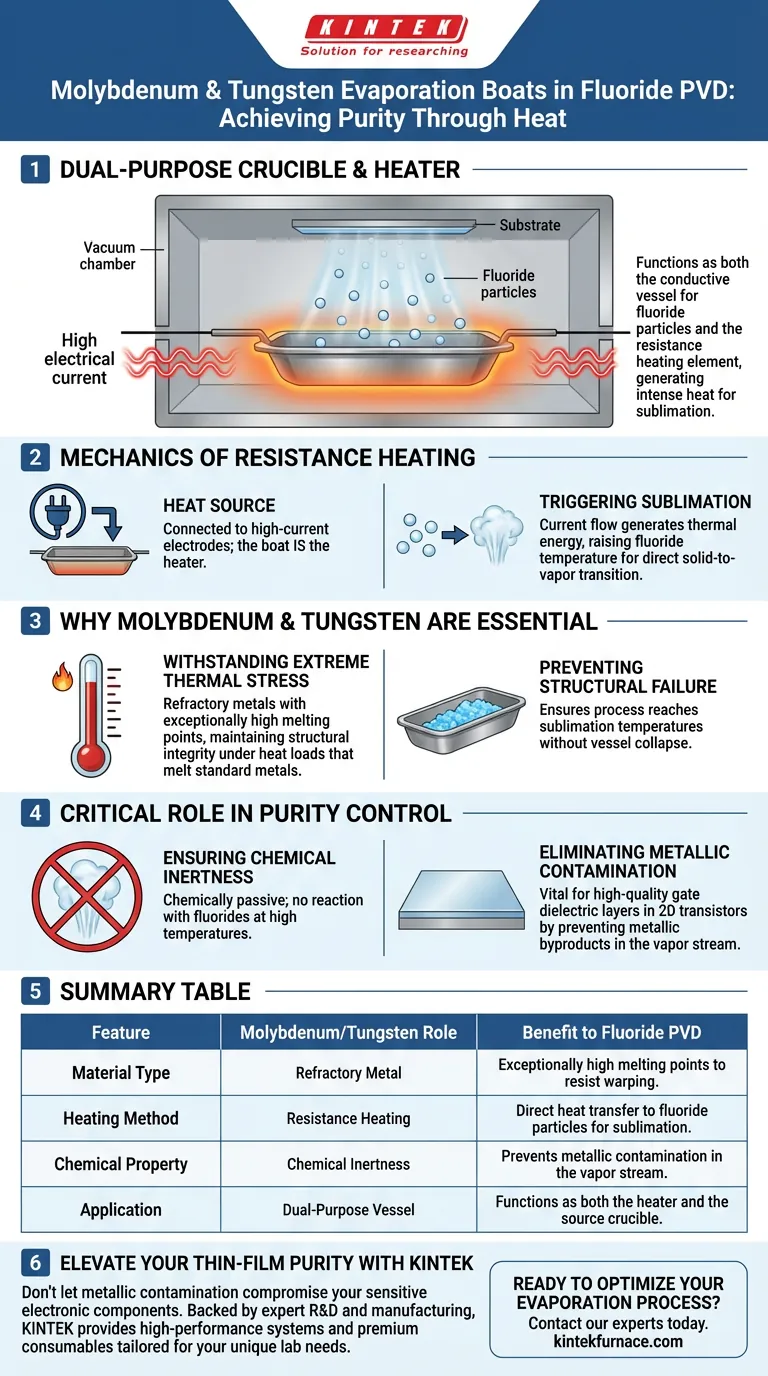

Los crisoles de evaporación de molibdeno y tungsteno funcionan como crisoles y elementos calefactores de doble propósito dentro del proceso de deposición física de vapor (PVD) por evaporación térmica. Sirven como el recipiente conductor que contiene las partículas de fluoruro, permitiendo que una alta corriente eléctrica pase a través del propio crisol para generar el calor intenso necesario para la sublimación.

El valor crítico de usar estos metales refractarios radica en su capacidad para soportar temperaturas extremas sin reaccionar químicamente con la fuente de fluoruro, asegurando que las películas delgadas depositadas retengan la pureza absoluta necesaria para componentes electrónicos sensibles.

La Mecánica de la Calefacción por Resistencia

Funcionando como Fuente de Calor

En esta configuración específica de PVD, el crisol no se asienta simplemente sobre un calentador; es el calentador. El crisol de molibdeno o tungsteno está conectado a electrodos de alta corriente dentro de una cámara de vacío.

Desencadenando la Sublimación

A medida que la electricidad fluye a través del crisol metálico, su resistencia eléctrica inherente genera una energía térmica significativa. Este calor se transfiere directamente a las partículas de fluoruro contenidas en el crisol, elevando su temperatura hasta que subliman, pasando directamente del estado sólido a la fase de vapor para su deposición.

Por Qué el Molibdeno y el Tungsteno Son Esenciales

Soportando Estrés Térmico Extremo

Los fluoruros a menudo requieren altas temperaturas para evaporarse eficazmente. El molibdeno y el tungsteno se clasifican como metales refractarios, seleccionados específicamente por sus puntos de fusión excepcionalmente altos.

Previniendo Fallos Estructurales

Estos metales mantienen su integridad estructural bajo cargas de calor que derretirían o deformarían los metales conductores estándar. Esto permite que el proceso alcance el punto de sublimación necesario del material fuente de fluoruro sin arriesgar el colapso del recipiente de contención.

El Papel Crítico en el Control de Pureza

Asegurando la Inercia Química

El papel más importante de estos crisoles es permanecer químicamente pasivos. El molibdeno y el tungsteno exhiben una excelente inercia química cuando están en contacto con fluoruros a altas temperaturas.

Eliminando la Contaminación Metálica

Dado que el crisol no reacciona con el material fuente, no se introducen subproductos metálicos ni impurezas en la corriente de vapor. Este aislamiento es vital para crear capas dieléctricas de puerta de alta calidad en transistores 2D, donde incluso una contaminación metálica mínima puede arruinar el rendimiento eléctrico del dispositivo.

Consideraciones Operativas

La Necesidad de Compatibilidad de Materiales

Aunque estos crisoles son robustos, se eligen específicamente por su compatibilidad con el material fuente. El uso de un crisol con menor estabilidad química resultaría en que el crisol reaccionara con el fluoruro, degradando el crisol y contaminando la película.

Equilibrando Potencia y Evaporación

El proceso de calentamiento por resistencia requiere un control preciso de la corriente. El crisol debe ser lo suficientemente conductor para transportar la corriente, pero lo suficientemente resistivo para generar el calor necesario para vaporizar el compuesto de fluoruro específico que se está utilizando.

Tomando la Decisión Correcta para Su Objetivo

Al configurar un proceso de evaporación térmica para fluoruros, la elección del material del crisol dicta la calidad de su película final.

- Si su enfoque principal es la pureza de grado electrónico: Seleccione molibdeno o tungsteno para garantizar cero contaminación metálica en capas sensibles como dieléctricos de puerta.

- Si su enfoque principal es la fiabilidad del proceso: Confíe en estos metales refractarios para mantener la estabilidad estructural durante ciclos de sublimación repetidos a alta temperatura.

Al aprovechar la resiliencia térmica y química de estos metales, garantiza un proceso de deposición que es a la vez estable y excepcionalmente limpio.

Tabla Resumen:

| Característica | Rol del Molibdeno/Tungsteno | Beneficio para el PVD de Fluoruros |

|---|---|---|

| Tipo de Material | Metal Refractario | Puntos de fusión excepcionalmente altos para resistir la deformación. |

| Método de Calefacción | Calefacción por Resistencia | Transferencia directa de calor a las partículas de fluoruro para la sublimación. |

| Propiedad Química | Inercia Química | Previene la contaminación metálica en la corriente de vapor. |

| Aplicación | Recipiente de Doble Propósito | Funciona tanto como calentador como crisol de fuente. |

Eleve la Pureza de su Película Delgada con KINTEK

No permita que la contaminación metálica comprometa sus componentes electrónicos sensibles. Respaldado por I+D y fabricación expertos, KINTEK proporciona sistemas Muffle, Tube, Rotary, Vacuum y CVD de alto rendimiento, junto con consumibles premium adaptados a sus necesidades de laboratorio únicas. Ya sea que esté depositando dieléctricos de puerta o recubrimientos especializados, nuestras soluciones personalizables de alta temperatura ofrecen la precisión y fiabilidad que usted exige.

¿Listo para optimizar su proceso de evaporación? Contacte a nuestros expertos hoy mismo para encontrar el sistema térmico perfecto para su investigación.

Guía Visual

Referencias

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué características de seguridad incluyen los calentadores infrarrojos cerámicos? Garantice una calefacción segura y eficiente para su espacio

- ¿Por qué es importante que un elemento calefactor cerámico resista la deformación? Garantice la fiabilidad y el rendimiento a largo plazo

- ¿Cuáles son las propiedades y usos del tungsteno como elemento calefactor de alta temperatura? Desbloquee calor extremo hasta 2500°C

- ¿Cómo benefician los elementos calefactores de carburo de silicio a los procesos de tratamiento térmico de metales? Logre una calefacción uniformemente superior para la metalurgia

- ¿Cuáles son las prácticas recomendadas de montaje para las resistencias de SiC? Asegure la longevidad y el rendimiento en su laboratorio

- ¿Cuál es la temperatura máxima de funcionamiento de los elementos calefactores de carburo de silicio? Desbloquee la eficiencia de alta temperatura hasta 1600°C

- ¿Qué son los materiales de Coeficiente de Temperatura Positivo (PTC)? Calentadores Autorregulables para Máxima Seguridad y Eficiencia

- ¿Cuáles son las desventajas de los elementos calefactores de MoSi2? Desafíos clave y alternativas