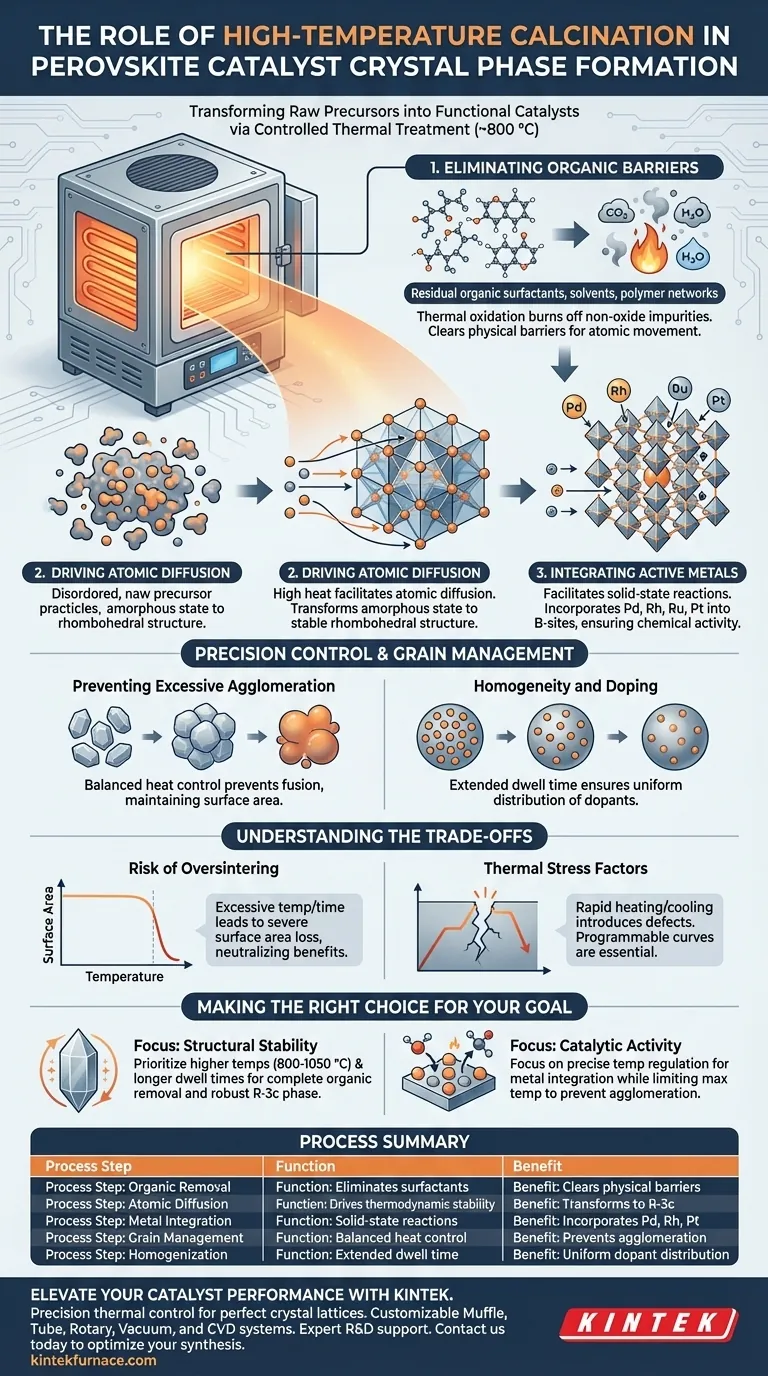

Un horno de calcinación a alta temperatura actúa como la herramienta de procesamiento definitiva que transforma los polvos precursores crudos en catalizadores de perovskita funcionales. Al mantener un entorno controlado alrededor de los 800 °C, el horno impulsa la eliminación de residuos orgánicos y facilita la difusión atómica necesaria para estabilizar el material. Este proceso es esencial para convertir mezclas desordenadas en una estructura cristalina romboédrica altamente ordenada.

El horno no se limita a secar el material; diseña la red. Proporciona la energía de activación necesaria para integrar iones de metales nobles en sitios atómicos específicos, asegurando que el catalizador no solo sea estable sino también químicamente activo.

La Mecánica de la Formación de Fases Cristalinas

Eliminación de Barreras Orgánicas

Antes de que pueda formarse una fase cristalina estable, el material precursor debe ser purgado de impurezas no óxidas.

El horno de calcinación somete el polvo a un tratamiento térmico prolongado en un ambiente de aire. Esta oxidación térmica quema completamente los tensioactivos orgánicos residuales, disolventes y redes poliméricas que quedan de los pasos iniciales de síntesis o combustión. La eliminación de estas barreras físicas es un requisito previo para el movimiento atómico descrito a continuación.

Impulso de la Difusión Atómica

Una vez eliminadas las impurezas, el material requiere una energía significativa para reorganizar su estructura interna.

El alto calor facilita la difusión atómica, permitiendo que los átomos migren y se asienten en sus posiciones termodinámicamente más estables. Para muchos catalizadores de perovskita, esto resulta en una transformación de un estado amorfo o desordenado a una estructura romboédrica específica (grupo espacial R-3c). Este orden estructural es lo que define las propiedades físicas del material.

Integración de Metales Activos

Para que una perovskita funcione como catalizador, se deben incorporar metales activos específicos en la red cristalina.

El horno facilita las reacciones en estado sólido necesarias para integrar iones de metales nobles, como Pd, Rh, Ru o Pt, directamente en los sitios B de la red de perovskita. Sin la alta temperatura sostenida proporcionada por el horno, estos metales podrían permanecer en la superficie como fases separadas en lugar de convertirse en una parte intrínseca de la estructura cristalina activa.

Control de Precisión y Gestión de Granos

Prevención de la Aglomeración Excesiva

Si bien el alto calor promueve la cristalización, el calor incontrolado puede fusionar las partículas, destruyendo efectivamente el área de superficie.

Un horno de calcinación debidamente regulado ofrece un control preciso de la temperatura para equilibrar el crecimiento de los cristales frente a la fusión de partículas. Esta precisión garantiza la formación de fases bien cristalizadas mientras se previene la aglomeración excesiva de granos, manteniendo el área de superficie requerida para las reacciones catalíticas.

Homogeneidad y Dopaje

La duración del proceso de calcinación ayuda a garantizar que el material sea uniforme en todo momento.

El tratamiento térmico de larga duración permite la distribución uniforme de dopantes, como especies de níquel, ya sea dentro de la red o en las superficies de las partículas. Esta homogeneidad es fundamental para garantizar que el catalizador funcione de manera consistente en todo su volumen.

Comprender las Compensaciones

El Riesgo de Sobresinterización

Si bien las altas temperaturas son necesarias para la formación de fases, existe una línea delgada entre la calcinación y la sinterización.

Si la temperatura excede el rango óptimo (por ejemplo, significativamente por encima de 800 °C para formulaciones específicas) o si el tiempo de permanencia es demasiado largo, el material puede sufrir una pérdida severa de área de superficie. Esto reduce el número de sitios activos expuestos, lo que potencialmente neutraliza los beneficios de la estructura cristalina mejorada.

Factores de Estrés Térmico

Las curvas de calentamiento o enfriamiento rápidas pueden introducir defectos en lugar de eliminarlos.

A menudo se requieren hornos programables para gestionar la velocidad de calentamiento. Una curva demasiado agresiva puede atrapar residuos orgánicos dentro de la red antes de que se oxiden o causar un choque térmico que fracture los cristales recién formados.

Tomando la Decisión Correcta para su Objetivo

Al configurar su proceso de calcinación, sus objetivos específicos deben dictar sus parámetros:

- Si su enfoque principal es la Estabilidad Estructural: Priorice temperaturas más altas (por ejemplo, de 800 °C a 1050 °C) y tiempos de permanencia más largos para garantizar la eliminación completa de materia orgánica y la formación de la robusta fase R-3c.

- Si su enfoque principal es la Actividad Catalítica: Concéntrese en una regulación precisa de la temperatura para integrar metales nobles en los sitios B, limitando estrictamente la temperatura máxima para evitar la pérdida de área de superficie por aglomeración.

En última instancia, el horno de calcinación es el guardián que determina si su material se convierte en un polvo genérico o en un catalizador de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Función en la Formación de Fases Cristalinas | Beneficio Clave |

|---|---|---|

| Eliminación de Orgánicos | Elimina tensioactivos y redes poliméricas | Despeja barreras físicas para el movimiento atómico |

| Difusión Atómica | Impulsa los átomos a la estabilidad termodinámica | Transforma el estado amorfo en romboédrico (R-3c) |

| Integración de Metales | Facilita las reacciones en estado sólido | Incorpora Pd, Rh y Pt en la red del sitio B |

| Gestión de Granos | Control térmico equilibrado | Previene la aglomeración excesiva y la pérdida de área de superficie |

| Homogeneización | Tiempo de permanencia prolongado | Garantiza la distribución uniforme de dopantes (por ejemplo, Níquel) |

Mejore el Rendimiento de su Catalizador con KINTEK

La precisión es la diferencia entre un polvo genérico y un catalizador de perovskita de alto rendimiento. En KINTEK, entendemos que la red cristalina perfecta requiere un control térmico exacto. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento diseñados para dominar el delicado equilibrio de la calcinación a alta temperatura.

¿Por qué elegir KINTEK para su laboratorio?

- Sistemas Personalizables: Curvas térmicas adaptadas para la estabilización específica de la fase R-3c.

- Regulación Precisa de la Temperatura: Evite la sobresinterización y preserve los sitios activos de la superficie.

- Soporte Experto: Hornos de alta temperatura especializados construidos para necesidades únicas de I+D y fabricación.

¿Listo para optimizar la síntesis de su material? Contáctenos hoy para encontrar el horno personalizable perfecto para sus requisitos de investigación.

Guía Visual

Referencias

- Pradeep Kumar Yadav, Sudhanshu Sharma. Effect of Partial Noble Metal (M = Pd, Rh, Ru, Pt) Substitution in La1−xSrxCo1−yMyO3 Perovskite-Derived Catalysts for Dry Reforming of Methane. DOI: 10.3390/hydrogen6030049

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas clave de usar un horno mufla? Logre un calentamiento preciso y sin contaminación para su laboratorio

- ¿Cuál es la función de un horno mufla en el análisis de cenizas de hojas de plantas? Dominio del secado por incineración de precisión

- ¿Qué papel juega un horno mufla en los compuestos de Al2O3/PTFE? Optimización del sinterizado para un rendimiento superior

- ¿Cómo afecta la transferencia de calor por convección en un horno de aire caliente a las briquetas de mineral de hierro? Guía experta sobre la calidad del secado

- ¿Cuáles son los pasos para configurar un horno de mufla antes de usarlo? Garantice la seguridad y la precisión en su laboratorio

- ¿Qué papel juega un horno mufla de alta temperatura en el análisis de componentes de las semillas de Moringa oleifera?

- ¿Qué rangos de temperatura pueden alcanzar los diferentes tipos de hornos mufla? Encuentre el ajuste perfecto para su laboratorio

- ¿Por qué es importante usar ropa adecuada al operar un horno de sobremesa? Consejos de seguridad esenciales para prevenir quemaduras e incendios