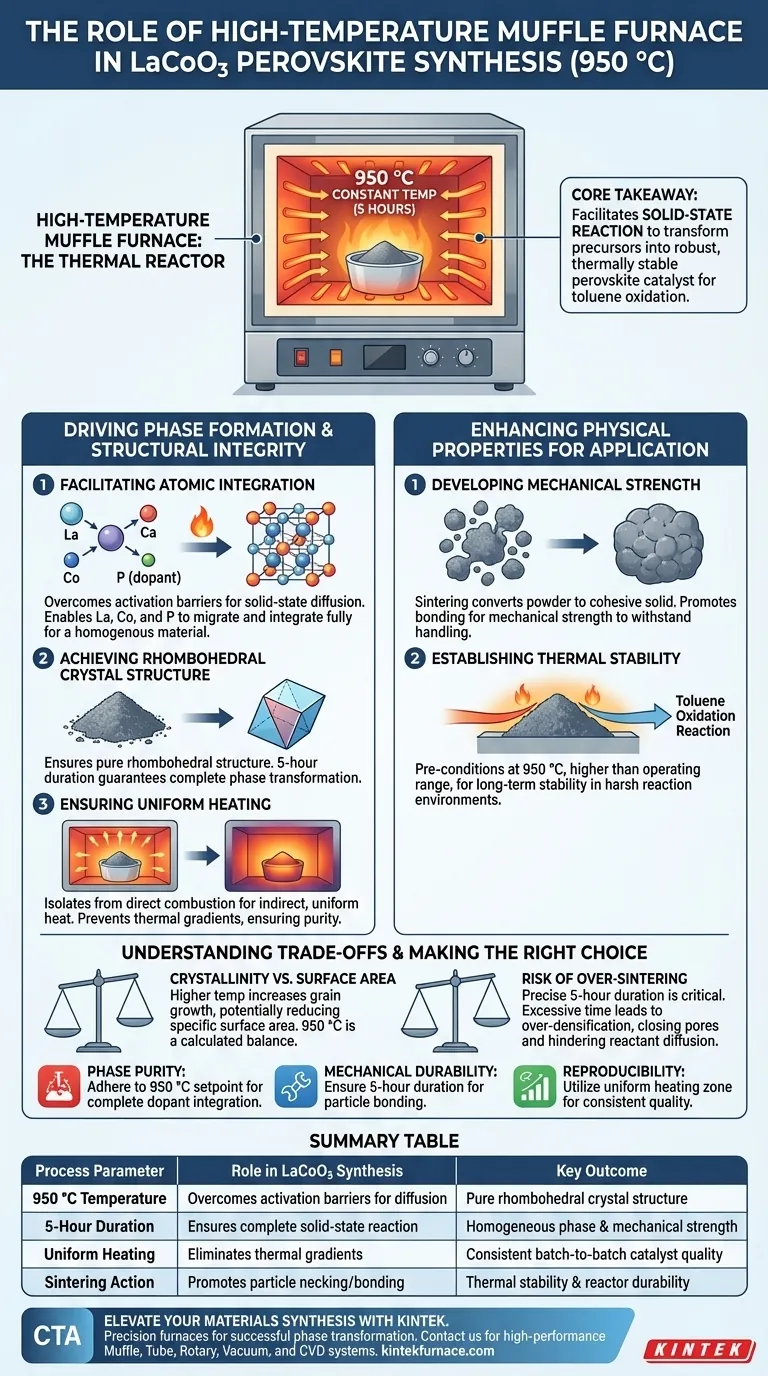

Un horno mufla de alta temperatura sirve como el reactor térmico preciso necesario para estabilizar la estructura perovskita de LaCoO3. Actúa como un entorno controlado que mantiene una temperatura constante de 950 °C durante cinco horas, proporcionando la energía térmica necesaria para impulsar la difusión atómica. Este proceso integra lantano, cobalto y dopantes como el fósforo en una única y pura red cristalina romboédrica.

Conclusión Clave El horno mufla no es meramente un dispositivo de calentamiento; es la herramienta que facilita la reacción en estado sólido requerida para transformar precursores crudos en un catalizador perovskita mecánicamente robusto y térmicamente estable, capaz de una oxidación eficiente de tolueno.

Impulsando la Formación de Fase e Integridad Estructural

Facilitando la Integración Atómica

A 950 °C, el horno proporciona suficiente energía para superar las barreras de activación para la difusión en estado sólido.

Este calor permite que elementos distintos —específicamente lantano, cobalto y fósforo— migren e integren completamente en la red cristalina. Esta reorganización atómica es esencial para crear un material homogéneo en lugar de una mezcla de óxidos separados.

Logrando la Estructura Cristalina Romboédrica

El papel principal de este tratamiento térmico específico es asegurar la formación de una estructura romboédrica pura.

Sin el entorno sostenido de 950 °C, el material puede no cristalizar correctamente o puede retener fases intermedias inestables. La duración de cinco horas asegura que la transformación de fase sea completa en todo el volumen del material.

Asegurando un Calentamiento Uniforme

Los hornos mufla están diseñados para aislar el material de la combustión directa del combustible, proporcionando calor indirecto y uniforme.

Esta uniformidad es crítica durante el proceso de sinterización para prevenir gradientes térmicos. El calentamiento desigual podría conducir a un crecimiento cristalino inconsistente o a tensiones internas que comprometan la pureza de la fase perovskita.

Mejorando las Propiedades Físicas para la Aplicación

Desarrollando Resistencia Mecánica

El proceso de sinterización convierte los compactos de polvo suelto en una masa sólida cohesiva.

Al calentar el material por debajo de su punto de fusión, el horno promueve la formación de cuellos y la unión entre partículas. Esto imparte la resistencia mecánica necesaria para que el catalizador soporte la manipulación física y la carga del reactor sin desmoronarse.

Estableciendo Estabilidad Térmica

El tratamiento a 950 °C pre-acondiciona el material para entornos operativos hostiles.

Al sintetizar el material a una temperatura superior a su rango de operación previsto, el horno asegura que el catalizador permanezca térmicamente estable. Esta estabilidad es vital para el rendimiento a largo plazo en reacciones de oxidación de tolueno, donde el catalizador debe resistir la degradación con el tiempo.

Comprendiendo las Compensaciones

Equilibrando Cristalinidad y Área Superficial

Si bien la sinterización a alta temperatura asegura una estructura cristalina estable, presenta una compensación natural en cuanto al área superficial.

Las temperaturas más altas promueven el crecimiento de grano, lo que puede reducir el área superficial específica disponible para las reacciones catalíticas. El parámetro de 950 °C es un equilibrio calculado: lo suficientemente alto como para asegurar la pureza y estabilidad de la fase, pero controlado para mantener la actividad catalítica.

El Riesgo de Sobre-Sinterización

El control preciso de la duración del horno (cinco horas) es tan crítico como la temperatura.

Extender el proceso más allá del tiempo necesario puede llevar a una densificación excesiva. Esto cierra la porosidad, lo que podría dificultar la difusión de los reactivos (como el tolueno) a los sitios activos dentro de la estructura del catalizador.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la efectividad de la síntesis de LaCoO3, aplique los parámetros del horno basados en sus requisitos catalíticos específicos:

- Si su enfoque principal es la Pureza de Fase: Adhiérase estrictamente al punto de ajuste de 950 °C para asegurar la integración completa de dopantes como el fósforo en la red romboédrica.

- Si su enfoque principal es la Durabilidad Mecánica: Asegúrese de cumplir la duración de cinco horas para permitir una unión suficiente de partículas y una consolidación estructural para un uso a largo plazo.

- Si su enfoque principal es la Reproducibilidad: Utilice la zona de calentamiento uniforme del horno mufla para eliminar gradientes térmicos que causan inconsistencias de lote a lote.

El horno mufla convierte un potencial químico en una realidad estructural, asegurando que su catalizador no solo sea químicamente correcto, sino físicamente capaz de realizar el trabajo.

Tabla Resumen:

| Parámetro del Proceso | Rol en la Síntesis de LaCoO3 | Resultado Clave |

|---|---|---|

| Temperatura de 950 °C | Supera las barreras de activación para la difusión | Estructura cristalina romboédrica pura |

| Duración de 5 Horas | Asegura una reacción completa en estado sólido | Fase homogénea y resistencia mecánica |

| Calentamiento Uniforme | Elimina gradientes térmicos | Calidad consistente del catalizador de lote a lote |

| Acción de Sinterización | Promueve la formación de cuellos/unión de partículas | Estabilidad térmica y durabilidad del reactor |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre una transformación de fase exitosa y un lote fallido. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para cumplir con sus requisitos específicos de temperatura y atmósfera. Ya sea que esté sintetizando perovskitas de LaCoO3 o cerámicas avanzadas, nuestros hornos proporcionan la estabilidad térmica y la uniformidad que su investigación exige.

¿Listo para optimizar su proceso de sinterización? ¡Contáctenos hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Li Yang, Zongping Shao. Rational Design of a Perovskite‐Type Catalyst for Toluene Oxidation Via Simultaneous Phosphorus Doping and Post‐Synthesis Acidic Etching. DOI: 10.1002/eem2.70115

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones generales de un horno de mufla? Ideal para calcinación, sinterización y tratamiento térmico

- ¿Cómo transforma la calcinación a alta temperatura en un horno mufla los precipitados? Perspectivas expertas sobre la síntesis de óxidos

- ¿Por qué es necesario utilizar un horno de precalentamiento para SiC y B4C? Garantice la seguridad y la calidad en los compuestos de magnesio

- ¿Qué precauciones se deben tomar al abrir la puerta del horno a altas temperaturas? Garantice la seguridad y prevenga daños

- ¿Qué medidas de seguridad eléctrica son esenciales para el funcionamiento de un horno mufla? Garantice la protección del operador y de la instalación

- ¿Cómo se limpia un horno mufla? Garantice el máximo rendimiento y longevidad

- ¿Cuál es el papel fundamental de un horno mufla en la síntesis de Fe3O4/C? Optimice su proceso de tostación de magnetización

- ¿Cuáles son los procedimientos adecuados después de completar un experimento con el horno de mufla? Garantice la seguridad y la precisión de los datos