El horno mufla actúa como el reactor térmico principal para la tostación de magnetización. Su función específica en esta síntesis es proporcionar y mantener un entorno de alta temperatura estrictamente controlado —típicamente a 800 °C—, que es necesario para impulsar la conversión química de la bauxita en compuestos magnéticos de Fe3O4/C.

Al establecer las condiciones cinéticas necesarias, el horno mufla facilita la reacción crítica de reducción entre el carbono y la hematita (Fe2O3), reconstruyendo el material en magnetita magnética (Fe3O4).

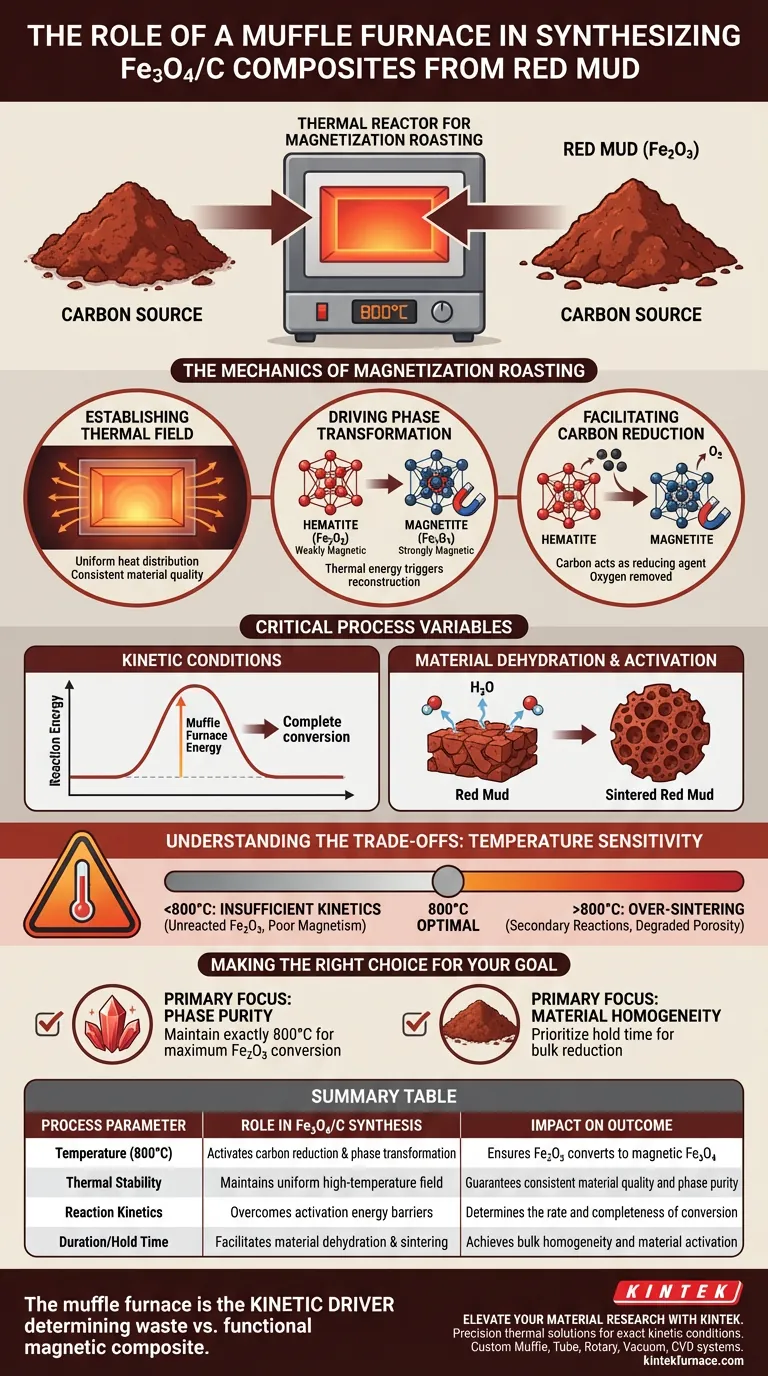

La Mecánica de la Tostación de Magnetización

Establecimiento del Campo Térmico

La síntesis de compuestos de Fe3O4/C no se trata solo de calentar, se trata de precisión.

El horno mufla crea un campo térmico estable de alta temperatura (específicamente alrededor de 800 °C).

Esta estabilidad garantiza que todo el volumen de la muestra se someta a un calor uniforme, lo cual es esencial para una calidad de material consistente.

Impulso de la Transformación de Fases

El objetivo químico central es la reconstrucción de fases.

La bauxita contiene principalmente hematita (Fe2O3), que es débilmente magnética.

La energía térmica proporcionada por el horno desencadena la transformación de esta hematita en magnetita (Fe3O4), un material fuertemente magnético esencial para la utilidad del compuesto final.

Facilitación de la Reducción de Carbono

Esta transformación se basa en una reacción de reducción de carbono.

El horno mantiene la temperatura necesaria para activar la fuente de carbono mezclada con la bauxita.

A estas temperaturas específicas, el carbono actúa como agente reductor, eliminando oxígeno de la hematita para formar la estructura de magnetita deseada.

Variables Críticas del Proceso

Condiciones Cinéticas

Las reacciones químicas requieren un umbral de energía específico para ocurrir a una velocidad útil.

El horno mufla supera esta barrera de energía de activación.

Al mantener la temperatura constante durante un período determinado, asegura que la cinética de la reacción sea favorable para una conversión completa en lugar de una modificación superficial parcial.

Deshidratación y Activación del Material

Antes y durante el cambio de fase, el material sufre deshidratación.

El alto entorno térmico elimina eficazmente el agua combinada de la matriz de bauxita.

Esto da como resultado "bauxita sinterizada", un estado altamente activo que está estructuralmente preparado para la formación del compuesto final.

Comprender las Compensaciones

Sensibilidad a la Temperatura

El horno mufla proporciona control, pero el proceso es muy sensible al punto de ajuste.

Si la temperatura es demasiado baja (<800 °C): La energía cinética puede ser insuficiente para la reacción de reducción, dejando hematita sin reaccionar (Fe2O3) y resultando en propiedades magnéticas deficientes.

Si la temperatura es demasiado alta: Se corre el riesgo de sinterización excesiva o reacciones secundarias no deseadas que podrían degradar el área superficial específica o la porosidad del compuesto de carbono.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del horno mufla en su síntesis, alinee los parámetros de su proceso con sus objetivos específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno esté calibrado para mantener exactamente 800 °C para maximizar la conversión de Fe2O3 a Fe3O4 sin inducir impurezas secundarias.

- Si su enfoque principal es la Homogeneidad del Material: Priorice la duración del tiempo de mantenimiento dentro del horno para asegurar que la reacción de reducción de carbono se propague por todo el volumen del material.

El horno mufla no es solo una fuente de calor; es el motor cinético que determina si su bauxita se convierte en residuo o en un compuesto magnético funcional.

Tabla Resumen:

| Parámetro del Proceso | Papel en la Síntesis de Fe3O4/C | Impacto en el Resultado |

|---|---|---|

| Temperatura (800 °C) | Activa la reducción de carbono y la transformación de fases | Asegura la conversión de Fe2O3 a Fe3O4 magnético |

| Estabilidad Térmica | Mantiene un campo uniforme de alta temperatura | Garantiza una calidad de material y pureza de fase consistentes |

| Cinética de Reacción | Supera las barreras de energía de activación | Determina la velocidad y la completitud de la conversión |

| Duración/Tiempo de Mantenimiento | Facilita la deshidratación y sinterización del material | Logra la homogeneidad del volumen y la activación del material |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un residuo y un compuesto funcional. KINTEK proporciona soluciones térmicas de alto rendimiento que incluyen sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos diseñados para ofrecer las condiciones cinéticas exactas que su investigación exige.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de síntesis, garantizando campos térmicos estables y una reconstrucción de fases fiable para su laboratorio.

¿Listo para optimizar sus procesos de alta temperatura?

Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución de horno personalizada

Guía Visual

Referencias

- Jiaxing Cai, Michael Hitch. Preparation of Fe3O4/C Composite Material from Red Mud for the Degradation of Acid Orange 7. DOI: 10.3390/ma18010151

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se utilizan los hornos mufla en el procesamiento de materiales cerámicos? Desbloquee el sinterizado de precisión para cerámicas de alto rendimiento

- ¿Qué rango de temperatura puede alcanzar un horno mufla? Desbloquee un calor preciso para las necesidades de su laboratorio

- ¿Qué es un horno de sinterización? La clave para transformar polvos en piezas densas y de alta resistencia

- ¿Cuál es la función de un horno de resistencia de caja de alta temperatura? Optimizar la síntesis de zeolitas jerárquicas

- ¿Qué es un horno de lote? Tratamiento térmico de precisión maestra para materiales diversos

- ¿Cómo cambió la introducción de elementos calefactores eléctricos los hornos de mufla? Revolucionando el calor limpio para laboratorios modernos

- ¿Cuáles son las diferencias de costo entre los hornos mufla industriales y los hornos de secado? Comprenda la brecha de precios y elija sabiamente

- ¿Cómo se compara un horno mufla con otros hornos de alta temperatura en términos de coste? Descubra soluciones de tratamiento térmico asequibles