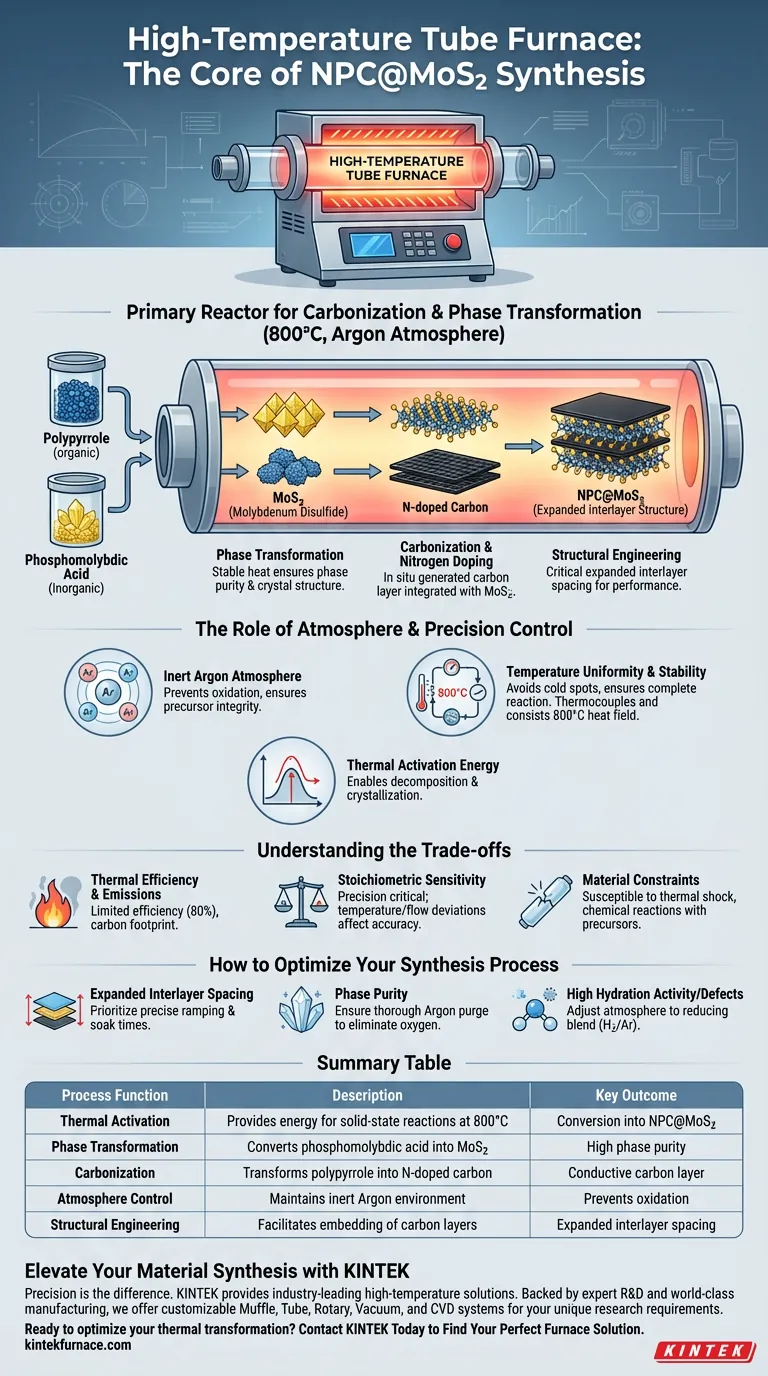

En la síntesis de NPC@MoS2, un horno tubular de alta temperatura actúa como el reactor principal para la carbonización y la transformación de fase simultáneas. Proporciona un entorno térmico estrictamente controlado, típicamente mantenido a 800 °C bajo una atmósfera inerte de argón, que permite la conversión química de precursores orgánicos e inorgánicos en un nanocompuesto estructurado.

El horno tubular proporciona la energía de activación térmica necesaria para convertir la polipirrol y el ácido fosfomolíbdico en una estructura de disulfuro de molibdeno incrustada en carbono dopado con nitrógeno (NPC@MoS2) mientras previene la oxidación.

El Mecanismo de Transformación Térmica

El horno tubular no es simplemente un calentador; es una herramienta de precisión que impulsa reacciones químicas específicas a través de un aporte de energía controlado.

Facilitación de la Transformación de Fase

El horno proporciona el entorno de alta temperatura necesario para transformar el ácido fosfomolíbdico en disulfuro de molibdeno (MoS2). Este proceso requiere calor estable para garantizar que el precursor alcance la pureza de fase y la estructura cristalina correctas.

Impulso de la Carbonización y el Dopaje de Nitrógeno

A medida que se forma el MoS2, el horno facilita simultáneamente la carbonización de la polipirrol. Esto da como resultado una capa de carbono generada in situ que se integra dentro de las capas de MoS2.

Ingeniería de la Expansión Interlayer

El entorno de calentamiento controlado permite que la capa de carbono se incruste dentro de las capas de MoS2. Esta disposición espacial específica crea una estructura interlayer expandida, que es fundamental para el rendimiento electroquímico del material final.

El Papel de la Atmósfera y el Control de Precisión

Más allá del simple calentamiento, el horno tubular gestiona el entorno químico para garantizar la integridad del nanocompuesto NPC@MoS2.

Mantenimiento de Entornos Inertes

Al utilizar una atmósfera de argón, el horno previene la oxidación de los precursores. Sin esta protección inerte, el carbono se quemaría y el molibdeno formaría óxidos en lugar del disulfuro deseado.

Uniformidad y Estabilidad de la Temperatura

Los hornos tubulares de alta temperatura utilizan termopares y sistemas de control de retroalimentación para mantener un "campo de calor" estable. Esta uniformidad es esencial para garantizar que toda la muestra experimente una reacción completa y consistente, evitando "puntos fríos" que resultan en fases impuras.

Proporcionar Energía de Activación

En la síntesis en estado sólido, el horno proporciona la energía de activación térmica requerida para que los reactivos superen las barreras energéticas. Esto permite la descomposición de los precursores y la posterior cristalización del producto objetivo NPC@MoS2.

Comprender las Compensaciones

Si bien los hornos tubulares de alta temperatura son indispensables, presentan desafíos específicos que los investigadores deben gestionar.

Eficiencia Térmica y Emisiones

Los hornos de alta temperatura tradicionales pueden tener una eficiencia térmica limitada, a menudo alrededor del 80%. Además, si el horno funciona con electricidad generada por combustibles fósiles o combustión, contribuye a la huella de carbono general de la producción de materiales.

Sensibilidad Estequiométrica

La precisión del horno es un arma de doble filo; pequeñas fluctuaciones en la temperatura o en las tasas de flujo de gas pueden provocar desviaciones en la precisión estequiométrica del MoS2. Si la temperatura es demasiado baja, la carbonización puede ser incompleta; si es demasiado alta, la estructura cristalina puede colapsar o sinterizarse en exceso.

Restricciones de Materiales

Los tubos, a menudo hechos de cuarzo o cerámica, son susceptibles al choque térmico si se enfrían demasiado rápido. Además, ciertos precursores químicos pueden reaccionar con la pared del tubo a altas temperaturas, contaminando potencialmente la muestra o dañando el equipo.

Cómo Optimizar Su Proceso de Síntesis

Para convertir con éxito los precursores en NPC@MoS2 de alta calidad, su enfoque para la gestión del horno debe depender de sus objetivos materiales específicos.

- Si su principal objetivo es el espaciado interlayer expandido: Priorice los tiempos de rampa y remojo de temperatura precisos para permitir que el carbono in situ se incruste uniformemente entre las capas de MoS2.

- Si su principal objetivo es la pureza de fase: Asegúrese de que el horno se purgue a fondo con argón antes de calentarlo para eliminar todos los rastros de oxígeno que podrían conducir a la formación de óxido de molibdeno.

- Si su principal objetivo es una alta actividad de hidratación o defectos: Ajuste la atmósfera a una mezcla reductora (como H2/Ar) si tiene la intención de inducir vacantes de oxígeno o estados metálicos específicos dentro del precursor.

Al ajustar con precisión el entorno térmico y atmosférico, el horno tubular transforma los precursores crudos en un nanocompuesto NPC@MoS2 sofisticado y funcional.

Tabla Resumen:

| Función del Proceso | Descripción | Resultado Clave |

|---|---|---|

| Activación Térmica | Proporciona energía para reacciones en estado sólido a 800 °C | Conversión de precursores en NPC@MoS2 |

| Transformación de Fase | Convierte el ácido fosfomolíbdico en MoS2 | Alta pureza de fase y estructura cristalina |

| Carbonización | Transforma la polipirrol en carbono dopado con N | Capa de carbono conductora generada in situ |

| Control de Atmósfera | Mantiene un entorno inerte de argón | Previene la oxidación y garantiza la integridad del material |

| Ingeniería Estructural | Facilita la incrustación de capas de carbono | Espaciado interlayer expandido para el rendimiento |

Mejore la Síntesis de Sus Materiales con KINTEK

La precisión es la diferencia entre un experimento fallido y un avance en la síntesis de nanocompuestos. KINTEK proporciona soluciones de alta temperatura líderes en la industria diseñadas para las rigurosas demandas de la producción de NPC@MoS2.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que necesite control de atmósfera especializado o campos térmicos diseñados a medida, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus requisitos de investigación únicos.

¿Listo para optimizar su transformación térmica?

Póngase en contacto con KINTEK hoy mismo para encontrar su solución de horno perfecta

Guía Visual

Referencias

- Hanqing Pan, Lei Zhang. Hollow Carbon and MXene Dual‐Reinforced MoS<sub>2</sub> with Enlarged Interlayers for High‐Rate and High‐Capacity Sodium Storage Systems. DOI: 10.1002/advs.202400364

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo contribuye un proceso de calentamiento en dos etapas en un horno tubular de laboratorio a la formación estructural de SiCN(Ni)/BN?

- ¿Cómo se rejuvenecen los tubos de vacío? Una guía de último recurso para rescatar componentes raros

- ¿Cuáles son las aplicaciones comunes de los hornos tubulares de cuarzo? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Por qué es necesario controlar con precisión el caudal de oxígeno en un horno tubular? Optimizar Compuestos con Deficiencia de Litio

- ¿Qué aplicaciones de investigación de materiales avanzados implican hornos tubulares? Desbloquee la precisión para los materiales de próxima generación

- ¿Cuáles son los beneficios de los hornos tubulares de calentamiento por inducción? Desbloquee velocidad, precisión y eficiencia

- ¿Cuál es la función de un horno tubular eléctrico en el proceso de recuperación de fibra de carbono? Dominio del reciclaje de CFRP

- ¿Por qué un horno tubular se considera esencial para los catalizadores de metal-ceolita? Desbloquea la porosidad y los sitios activos