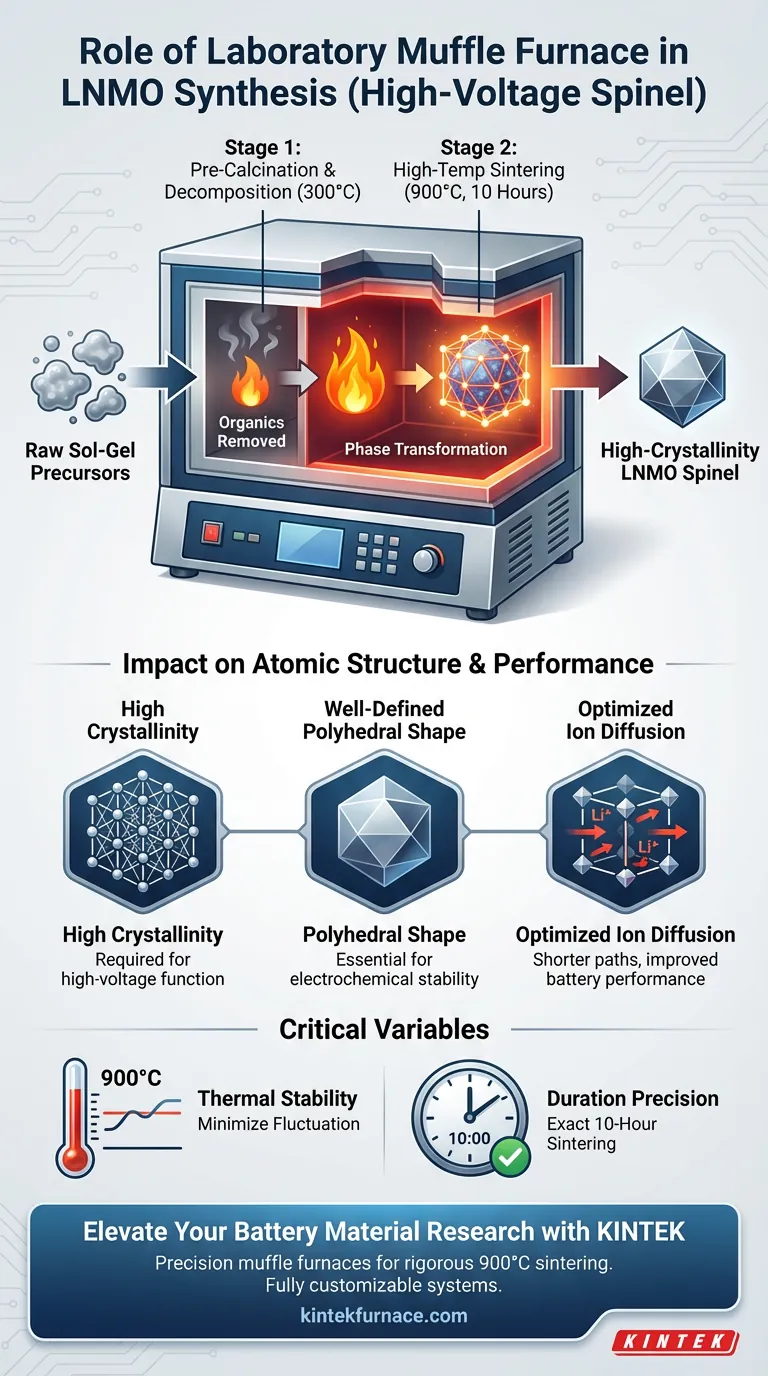

El horno mufla de laboratorio actúa como el recipiente crítico para la transformación de fase en la síntesis sol-gel del óxido de litio, níquel y manganeso (LNMO) de espinela de alto voltaje. Ejecuta el tratamiento térmico de dos etapas necesario, gestionando la transición de precursores químicos crudos a un material de cátodo altamente cristalino y electroquímicamente activo.

La capacidad del horno para proporcionar una gestión térmica precisa a través de distintas etapas de calentamiento es el factor decisivo para lograr la estructura cristalina poliédrica bien definida requerida para un transporte eficiente de iones de litio.

El Papel del Tratamiento Térmico de Doble Etapa

La síntesis de LNMO no es un proceso de calentamiento de un solo paso. El horno mufla debe facilitar dos eventos térmicos distintos para garantizar la calidad del material.

Etapa 1: Precalcinación y Descomposición

La primera función del horno es proporcionar un entorno controlado para la precalcinación a 300°C.

A esta temperatura, el horno facilita la descomposición inicial de los precursores sol-gel. Este paso elimina eficazmente los componentes orgánicos y prepara el material intermedio para la cristalización a alta temperatura.

Etapa 2: Sinterizado a Alta Temperatura

Después de la descomposición, el horno debe aumentar hasta un entorno estable de 900°C.

Esta temperatura se mantiene durante una duración específica de 10 horas. Esta energía térmica sostenida es lo que impulsa la reacción final en estado sólido, convirtiendo la mezcla intermedia en la fase de óxido de espinela final.

Impacto en la Estructura Atómica y el Rendimiento

El valor principal del horno mufla radica en su capacidad para dictar la arquitectura microscópica del material del cátodo.

Lograr Alta Cristalinidad

El control térmico preciso a 900°C asegura que el LNMO desarrolle alta cristalinidad.

Sin este calor intenso y regulado, el material carecería del orden estructural necesario para funcionar eficazmente como un cátodo de alto voltaje.

Definición de la Forma Poliédrica

El sinterizado adecuado da como resultado una estructura cristalina poliédrica bien definida.

Esta morfología específica no es meramente estética; es esencial para la estabilidad electroquímica del material.

Optimización de la Difusión Iónica

La claridad estructural lograda en el horno impacta directamente en el rendimiento al acortar las rutas de difusión de los iones de litio.

Las rutas más cortas significan que los iones de litio pueden moverse más libremente, mejorando significativamente las capacidades de carga y descarga de la batería.

Variables y Requisitos Críticos

Si bien el horno mufla es una herramienta robusta, la síntesis depende de la adhesión a parámetros estrictos. Las desviaciones aquí pueden arruinar el lote.

Estabilidad Térmica

El horno debe mantener el punto de ajuste de 900°C con fluctuaciones mínimas.

Las inconsistencias en la temperatura pueden provocar una formación de fase incompleta o defectos en la red, de manera similar a como se requiere un control preciso en otros procesos de regeneración como el de LFP.

Precisión de la Duración

La duración de 10 horas es una variable crítica, no una sugerencia.

Acortar este tiempo impide la cristalización completa, mientras que extenderlo innecesariamente puede alterar el tamaño del grano de manera desfavorable.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su material de cátodo LNMO, debe alinear estrictamente sus protocolos de horno con los requisitos de síntesis.

- Si su enfoque principal es la pureza del precursor: Priorice la precisión de la etapa de precalcinación de 300°C para garantizar la descomposición completa de los residuos orgánicos antes del sinterizado.

- Si su enfoque principal es el rendimiento electroquímico: Asegúrese de que su horno pueda mantener un entorno de 900°C sin desviaciones durante las 10 horas completas para garantizar una alta cristalinidad y rutas de difusión cortas.

Dominar el perfil térmico es la forma más efectiva de desbloquear el potencial de alto voltaje de los materiales LNMO de espinela.

Tabla Resumen:

| Etapa de Síntesis | Temperatura | Duración | Función Principal |

|---|---|---|---|

| Precalcinación | 300°C | Etapa Inicial | Descomposición orgánica y preparación del precursor |

| Sinterizado | 900°C | 10 Horas | Transformación de fase, cristalización y modelado de morfología |

| Resultado Final | N/A | N/A | LNMO de espinela de alta cristalinidad con rutas de difusión iónica cortas |

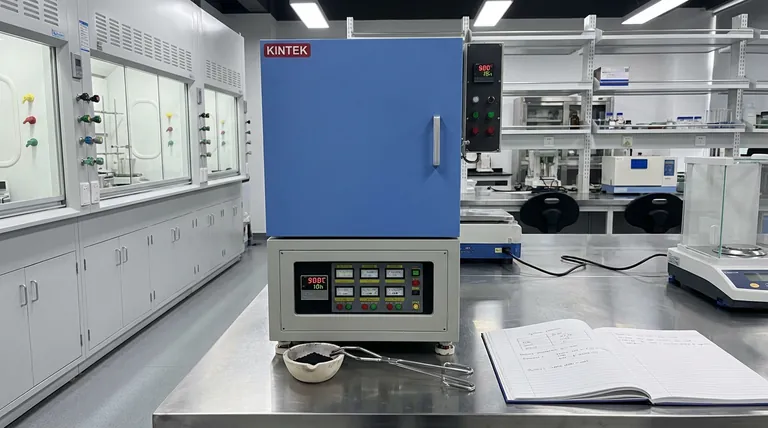

Mejore su Investigación de Materiales para Baterías con KINTEK

La precisión es la diferencia entre un lote fallido y un cátodo de alto rendimiento. Los hornos mufla de laboratorio avanzados de KINTEK proporcionan la estabilidad térmica y el calentamiento uniforme requeridos para el riguroso sinterizado a 900°C de LNMO y otros materiales avanzados para baterías.

Respaldados por I+D experta y fabricación de clase mundial, KINTEK ofrece una suite completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que esté sintetizando espinelas de alto voltaje o explorando el almacenamiento de energía de próxima generación, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

¿Listo para lograr una cristalinidad y estabilidad electroquímica superiores? Contacte a nuestros expertos en hornos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- So Young Choi, Hyun Deog Yoo. Synthesis and Electrochemical Properties of the Li3PO4-Coated LiNi0.5Mn1.5O4 Cathode Materials for High-Voltage Lithium-Ion Batteries. DOI: 10.3390/en18133387

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juegan los hornos mufla en la investigación y el desarrollo farmacéutico? Esenciales para el control de calidad y la innovación

- ¿Cuáles son las ventajas de usar un horno de resistencia tipo caja? Logre un calentamiento de precisión para su laboratorio

- ¿Cuál es la diferencia entre un horno de retorta y un horno de mufla? Claves para las necesidades de su laboratorio

- ¿Qué tipos de elementos calefactores se utilizan en los hornos mufla y cuáles son sus rangos de temperatura? Elija el elemento adecuado para su laboratorio

- ¿Cuál es la importancia técnica de establecer una velocidad de calentamiento específica en un horno mufla para la síntesis de g-C3N4?

- ¿Cómo facilita un horno mufla programable la cristalización de disilicato de litio? Tratamientos térmicos de cerámica maestra

- ¿Cuáles son algunos avances en la tecnología moderna de hornos mufla? Aumente la precisión y la eficiencia en su laboratorio

- ¿Cuál es el papel de los hornos de mufla en el tratamiento térmico de metales? Lograr un procesamiento de metales limpio y controlado