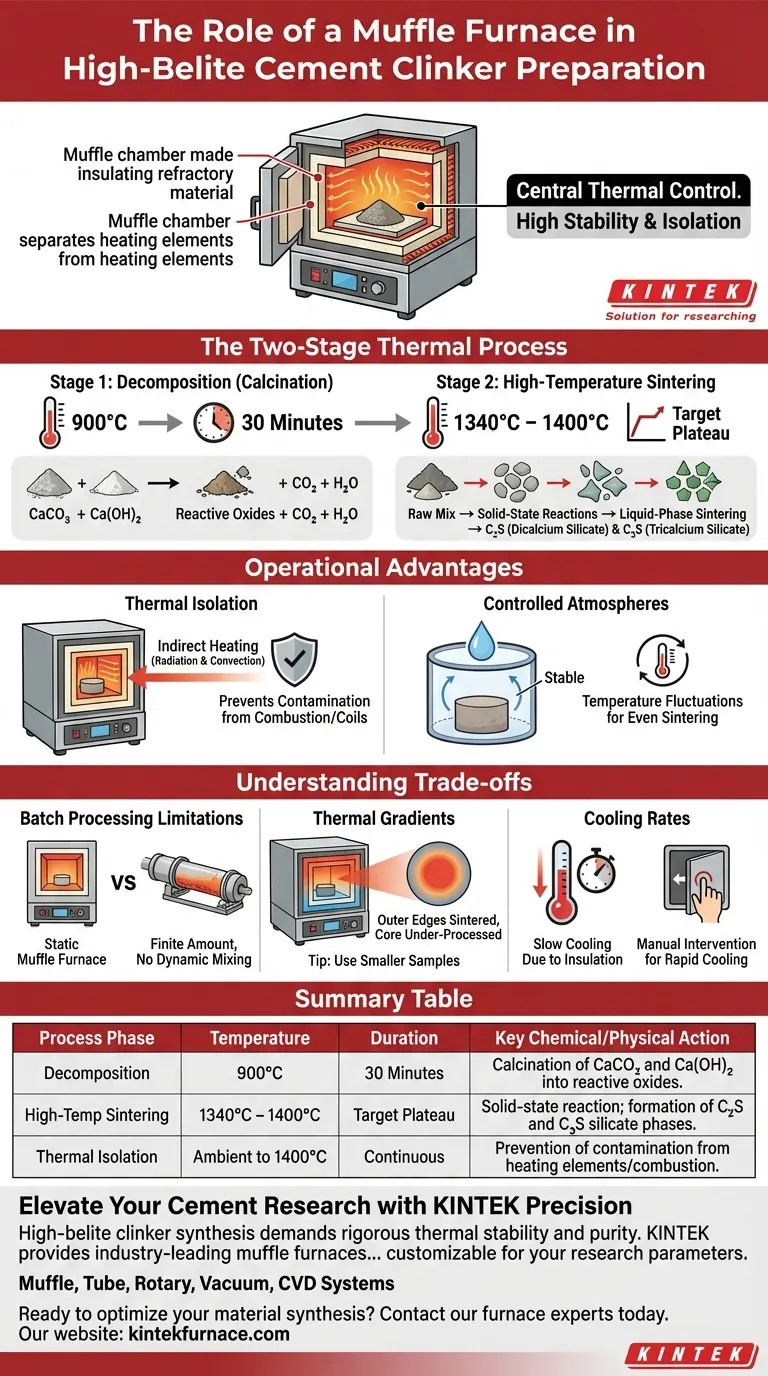

Un Horno Mufla funciona como la unidad central de control térmico durante la preparación del clínker de cemento alto en belita. Proporciona un entorno aislado y altamente estable para ejecutar un proceso de calentamiento en dos etapas: primero, manteniendo 900 °C para descomponer las materias primas, y posteriormente, alcanzando 1340 °C a 1400 °C para impulsar el sinterizado necesario para la formación de minerales.

El Horno Mufla es crítico porque aísla el material de los subproductos de la combustión del combustible, al tiempo que proporciona las condiciones termodinámicas precisas requeridas para transformar las mezclas de calcio crudas en fases de silicato estructurales como $C_2S$ y $C_3S$.

El Proceso Térmico en Dos Etapas

Etapa 1: Descomposición de las Materias Primas

La primera función del horno mufla es facilitar la calcinación completa de la mezcla cruda.

El horno mantiene el material a una temperatura constante de 900 °C durante aproximadamente 30 minutos.

Durante esta fase, el carbonato de calcio ($CaCO_3$) y el hidróxido de calcio ($Ca(OH)_2$) se descomponen químicamente, liberando dióxido de carbono y agua para dejar óxidos de calcio reactivos.

Etapa 2: Sinterizado a Alta Temperatura

Una vez completada la descomposición, el horno eleva la temperatura a un rango objetivo de 1340 °C a 1400 °C.

Esta meseta de alta temperatura proporciona la energía termodinámica necesaria para las reacciones en estado sólido y el sinterizado en fase líquida.

Es durante esta etapa que las distintas fases minerales del clínker —específicamente el silicato dicálcico ($C_2S$) y el silicato tricálcico ($C_3S$)— se cristalizan y estabilizan.

La Ventaja Operacional

Aislamiento Térmico

Una característica definitoria del horno mufla es la separación del elemento calefactor de la cámara mediante una "mufla" aislante, a menudo hecha de lana de vidrio o material refractario.

Esto asegura que el clínker de cemento se caliente por radiación y convección en lugar de contacto directo con una llama o elemento calefactor.

Este aislamiento evita la contaminación de las bobinas de calentamiento o las fuentes de combustible, garantizando la pureza química del clínker final.

Atmósferas Controladas

Si bien el clínker alto en belita se sinteriza típicamente en aire, el diseño de mufla estabiliza la atmósfera alrededor de la muestra.

Esta estabilidad evita fluctuaciones de temperatura que podrían conducir a un sinterizado incompleto o a una distribución desigual de minerales dentro del nódulo de clínker.

Comprendiendo las Compensaciones

Limitaciones del Procesamiento por Lotes

La mayoría de los hornos mufla utilizados para esta aplicación están diseñados para el procesamiento por lotes, lo que significa que manejan una cantidad finita de material a la vez.

Si bien son excelentes para la investigación o la síntesis a pequeña escala, no replican el movimiento y la mezcla continuos que se encuentran en los hornos rotatorios industriales.

Gradientes Térmicos

A pesar del aislamiento, los hornos mufla estáticos pueden desarrollar gradientes térmicos (puntos calientes o fríos) dentro de la cámara.

Si la muestra es demasiado grande o se coloca incorrectamente, los bordes exteriores pueden sinterizarse perfectamente a 1400 °C, mientras que el núcleo permanece subprocesado.

Tasas de Enfriamiento

Los hornos mufla generalmente se enfrían lentamente debido a su pesado aislamiento.

El clínker alto en belita a menudo requiere regímenes de enfriamiento específicos para estabilizar los polimorfos deseados de $C_2S$; un horno mufla estándar puede requerir intervención manual (como abrir la puerta) para lograr las tasas de enfriamiento rápido necesarias.

Tomando la Decisión Correcta para Su Objetivo

El horno mufla es el estándar para la precisión y la pureza en la síntesis de clínker. Para garantizar el éxito:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno pueda mantener el rango de 1340 °C–1400 °C dentro de una tolerancia estrecha ($\pm$5 °C) para maximizar la formación de $C_3S$.

- Si su enfoque principal es la Homogeneidad del Material: Utilice tamaños de muestra más pequeños para anular los efectos de los gradientes térmicos dentro de la cámara estática.

- Si su enfoque principal es la Simulación del Proceso: Reconozca que el sinterizado estático en un horno mufla puede producir microestructuras ligeramente diferentes a la acción de rodadura dinámica de un horno industrial.

El éxito en la preparación de clínker alto en belita no solo depende de alcanzar altas temperaturas, sino de la precisión del tiempo y la estabilidad de la rampa térmica que solo un horno de calidad puede proporcionar.

Tabla Resumen:

| Fase del Proceso | Temperatura | Duración | Acción Química/Física Clave |

|---|---|---|---|

| Descomposición | 900 °C | 30 Minutos | Calcinación de $CaCO_3$ y $Ca(OH)_2$ en óxidos reactivos. |

| Sinterizado a Alta Temperatura | 1340 °C – 1400 °C | Meseta Objetivo | Reacción en estado sólido; formación de fases de silicato $C_2S$ y $C_3S$. |

| Aislamiento Térmico | Ambiente a 1400 °C | Continuo | Prevención de contaminación por elementos calefactores/combustión. |

Mejore su Investigación de Cementos con la Precisión KINTEK

La síntesis de clínker alto en belita exige una rigurosa estabilidad térmica y pureza. KINTEK proporciona hornos mufla líderes en la industria diseñados para manejar el umbral crítico de 1400 °C con la precisión que requiere su mineralogía.

Respaldados por I+D experto y fabricación de clase mundial, ofrecemos una línea completa de sistemas de Mufla, Tubo, Rotatorios, Vacío y CVD, todos totalmente personalizables a sus parámetros de investigación específicos. Ya sea que necesite eliminar gradientes térmicos o simular regímenes de enfriamiento industrial complejos, KINTEK tiene la solución.

¿Listo para optimizar la síntesis de sus materiales?

Contacte a nuestros expertos en hornos hoy mismo para encontrar el sistema de alta temperatura perfecto para su laboratorio.

Guía Visual

Referencias

- Jiapeng Duan, Wenbo Xin. Utilization of Low-Grade Limestone and Solid Waste for the Preparation of High-Belite Portland Cement. DOI: 10.3390/ma18112641

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué materiales se utilizan en la estructura de un horno de resistencia tipo caja? Descubra los Materiales Clave para la Durabilidad y Eficiencia

- ¿Cuál es la función de un horno mufla en la producción de nanopartículas de sílice alfa cristobalita? Recocido de precisión a 900 °C

- ¿Cuáles son los últimos avances tecnológicos en hornos de mufla? Descubra innovaciones en precisión, eficiencia y control

- ¿Cuál es la importancia de utilizar un horno de resistencia de caja para el sinterizado a 900 °C de aleaciones de alta entropía?

- ¿Qué papel juega un horno mufla en la carbonización a 600°C de cáscaras de palma? Desbloquee carbón activado de alto rendimiento

- ¿Cuál es la función del material aislante en un horno de mufla? Desbloquee la eficiencia y la seguridad en su laboratorio

- ¿Cómo se clasifican los hornos de mufla según sus elementos calefactores? Elija el tipo adecuado para sus necesidades de temperatura

- ¿Qué restricciones se aplican a los materiales colocados en el horno de mufla? Asegure un procesamiento seguro a altas temperaturas