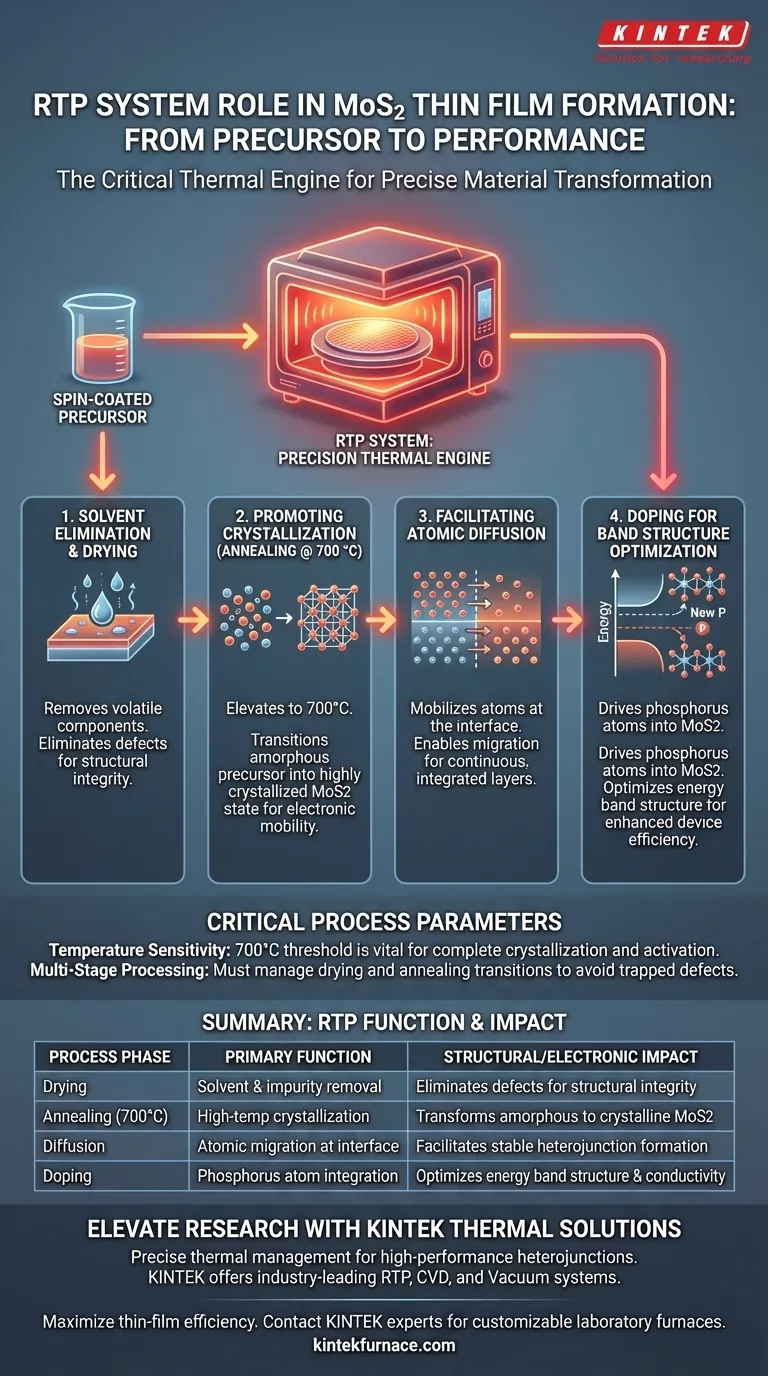

Un sistema de Procesamiento Térmico Rápido (RTP) funciona como el motor térmico crítico para transformar precursores brutos en películas delgadas funcionales de disulfuro de molibdeno (MoS2). Al someter las capas recubiertas por centrifugación a un recocido preciso a alta temperatura, típicamente a 700 °C, el sistema RTP impulsa los cambios de fase esenciales requeridos para el rendimiento del dispositivo. Es responsable de cristalizar simultáneamente el material, eliminar impurezas y facilitar el dopaje atómico para ajustar las propiedades electrónicas.

El sistema RTP no es simplemente un calentador; es una herramienta de precisión que orquesta la cristalización de MoS2 mientras impulsa simultáneamente la difusión atómica para el dopaje. Esta doble acción optimiza la estructura de banda de energía del material, lo que lo hace esencial para crear heterouniones de alto rendimiento.

La Mecánica de la Transformación de Películas

Para comprender el valor del sistema RTP, uno debe mirar más allá del simple calentamiento y entender cómo altera físicamente la estructura del material a nivel atómico.

Eliminación y Secado de Disolventes

La función inicial del sistema RTP es la purificación. Antes de que se puedan formar películas de alta calidad, el sistema seca el precursor recubierto por centrifugación para eliminar los componentes volátiles. Este paso elimina los disolventes residuales que, si se dejaran, crearían defectos y degradarían la integridad estructural de la película final.

Promoción de la Cristalización

El valor central del proceso RTP radica en sus capacidades de recocido a alta temperatura. Al elevar la temperatura a aproximadamente 700 °C, el sistema proporciona la energía térmica requerida para reordenar la estructura atómica. Esto promueve la transición del precursor amorfo a un estado de MoS2 altamente cristalizado, lo cual es un requisito previo para una movilidad electrónica superior.

Ingeniería de Interfaz y Dopaje

Más allá de la formación estructural, el sistema RTP juega un papel activo en la definición de las características electrónicas de la película de MoS2 a través de la manipulación atómica.

Facilitación de la Difusión Atómica

La alta energía térmica generada por el sistema RTP hace más que asentar la red de MoS2; moviliza átomos en la interfaz. El proceso facilita la difusión atómica, permitiendo que elementos específicos migren a la estructura de la película. Este movimiento controlado es vital para crear interfaces integradas y continuas entre diferentes capas de material.

Dopaje para la Optimización de la Estructura de Banda

Específicamente, el proceso RTP impulsa átomos de fósforo al MoS2 para formar una capa dopada. Esto no es un subproducto accidental sino un resultado dirigido del tratamiento térmico. Al introducir estos dopantes, el proceso optimiza la estructura de banda de energía de la heterounión, mejorando directamente la eficiencia eléctrica y el rendimiento del dispositivo.

Parámetros Críticos del Proceso

Si bien el sistema RTP es una herramienta poderosa para la síntesis, su efectividad depende de la estricta adherencia a los parámetros del proceso.

Sensibilidad a la Temperatura

El objetivo específico de 700 °C no es arbitrario; representa un umbral crítico para esta reacción. No alcanzar esta temperatura puede resultar en una cristalización incompleta o una activación insuficiente de los dopantes. Por el contrario, un calor excesivo podría provocar la degradación del material o una difusión incontrolada que difumine la interfaz de la heterounión.

La Necesidad de Procesamiento en Múltiples Etapas

El RTP debe manejar dos fases distintas: el secado inicial y el posterior recocido a alta temperatura. Intentar apresurar la transición entre el secado (eliminación de disolventes) y el recocido (cristalización) puede atrapar defectos dentro de la red. El sistema debe gestionar eficazmente ambos regímenes para garantizar una capa final de alta calidad.

Tomar la Decisión Correcta para su Objetivo

El sistema RTP actúa como el puente entre un precursor químico bruto y un componente electrónico funcional. Sus objetivos específicos dictarán qué aspecto del proceso RTP requiere la mayor atención.

- Si su enfoque principal es la Integridad Estructural: Priorice las fases de secado y eliminación de disolventes para garantizar que el precursor esté libre de contaminantes antes de que comience la cristalización a alta temperatura.

- Si su enfoque principal es el Rendimiento Electrónico: Concéntrese en la precisión del paso de recocido a 700 °C para maximizar el dopaje de fósforo y optimizar la alineación de la banda de energía.

El sistema RTP es el instrumento definitorio para convertir las propiedades químicas potenciales en rendimiento electrónico realizado a través de un control térmico preciso.

Tabla Resumen:

| Fase del Proceso | Función Principal | Impacto Estructural/Electrónico |

|---|---|---|

| Secado | Eliminación de disolventes e impurezas | Elimina defectos para la integridad estructural |

| Recocido (700°C) | Cristalización a alta temperatura | Transforma capas amorfas en MoS2 cristalino |

| Difusión | Migración atómica en la interfaz | Facilita la formación de heterouniones estables |

| Dopaje | Integración de átomos de fósforo | Optimiza la estructura de banda de energía y la conductividad |

Mejore su Investigación de Semiconductores con KINTEK

La gestión térmica precisa es la diferencia entre una capa defectuosa y una heterounión de alto rendimiento. KINTEK proporciona soluciones térmicas líderes en la industria, incluyendo sistemas RTP, CVD y de vacío, diseñados específicamente para las rigurosas demandas de la síntesis de materiales y el dopaje atómico.

Ya sea que esté refinando la cristalización de MoS2 o desarrollando complejas pilas de películas delgadas, nuestros hornos de laboratorio personalizables ofrecen la uniformidad de temperatura y la respuesta rápida requeridas para una excelencia repetible.

Maximice la eficiencia de sus películas delgadas: contacte a los expertos de KINTEK hoy mismo para encontrar el sistema térmico perfecto para sus objetivos de investigación.

Guía Visual

Referencias

- Sel Gi Ryu, Keunjoo Kim. Photoenhanced Galvanic Effect on Carrier Collection of the MOS<sub>2</sub> Contact Layer in Silicon Solar Cells. DOI: 10.1002/pssa.202500039

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué gases se utilizan en la deposición química de vapor? Precursores principales y gases de proceso para películas superiores

- ¿Cuáles son las principales clasificaciones de CVD según las condiciones de operación? Elija el proceso correcto para una calidad de película superior

- ¿Qué se debe considerar al seleccionar un método de deposición para aplicaciones específicas? Optimice su proceso de recubrimiento con la elección correcta

- ¿Cuál es la función de un sistema CVD de tubo de cuarzo de pared caliente horizontal? Perspectivas de expertos sobre la fabricación de superredes

- ¿Cuáles son las ventajas de usar un sistema CVD? Lograr precisión y uniformidad para películas delgadas complejas

- ¿Cuál es la función de un sistema de deposición química en fase vapor metalorgánica (MOCVD)? Cultivar WS2 Monocapa de Alta Calidad

- ¿Qué papel juega un horno de CVD de grado industrial en los sustratos de grafeno epitaxial? Dominio de la sublimación de SiC

- ¿Qué materiales se utilizan en la zona caliente de los hornos de CVD? Optimice para pureza, costo y rendimiento