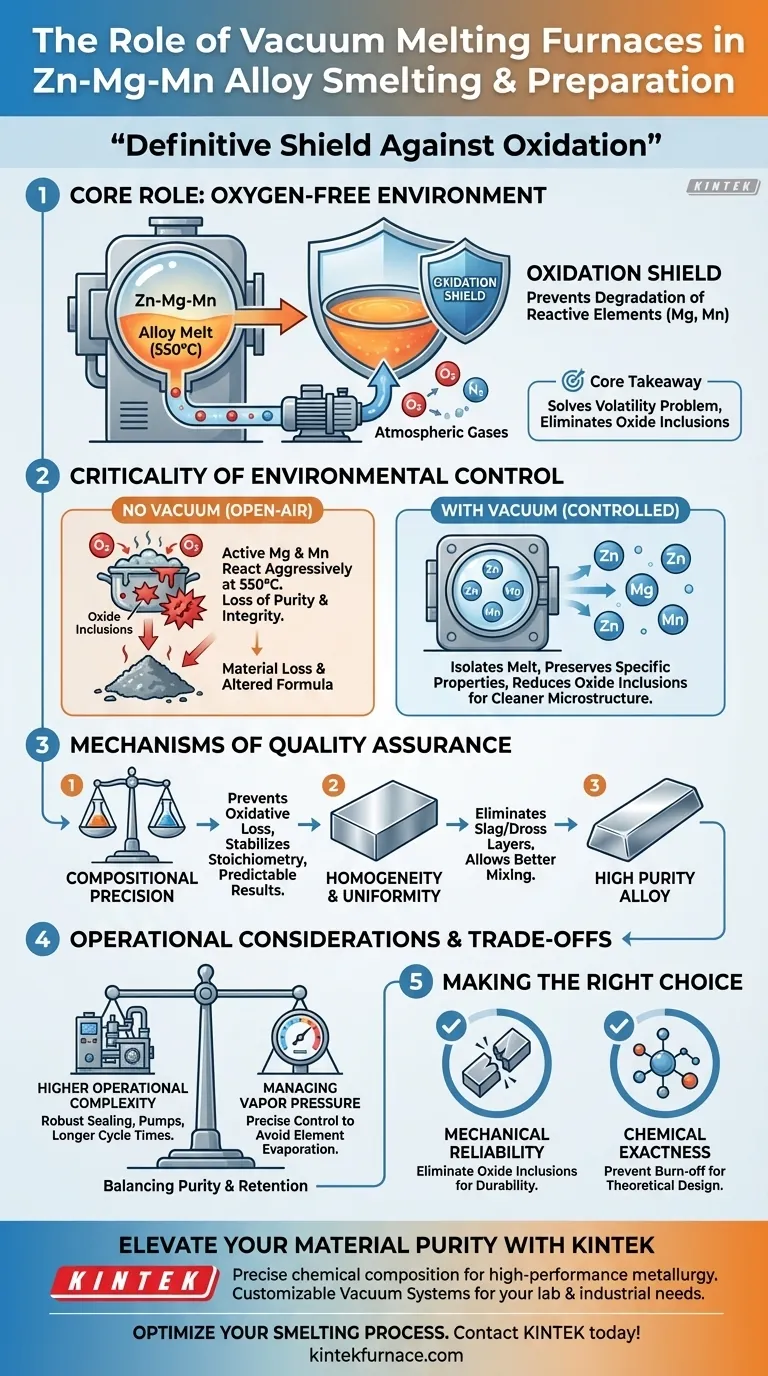

El papel principal de un horno de fusión al vacío en la producción de aleaciones de Zn-Mg-Mn es actuar como un escudo definitivo contra la oxidación. Al crear un entorno controlado y libre de oxígeno durante el proceso de fusión a alta temperatura a 550 °C, el horno previene la degradación de elementos altamente reactivos como el magnesio y el manganeso. Esto asegura que la aleación final mantenga una composición química precisa y alta pureza.

Conclusión clave: El horno de fusión al vacío resuelve el problema de volatilidad inherente al magnesio y al manganeso. Al eliminar el oxígeno atmosférico tanto durante la fusión como durante la colada, previene la formación de inclusiones de óxido que de otro modo comprometerían la integridad estructural y la exactitud química de la aleación.

La criticidad del control ambiental

Protección de elementos altamente activos

Las aleaciones de Zinc-Magnesio-Manganeso (Zn-Mg-Mn) dependen en gran medida de las propiedades específicas del magnesio y el manganeso. Sin embargo, estos elementos son químicamente "activos", lo que significa que reaccionan agresivamente con el oxígeno.

A la temperatura de fusión estándar de 550 °C, esta reactividad alcanza su punto máximo. Sin un entorno de vacío, estos elementos se oxidarían rápidamente, lo que provocaría una pérdida de material y una alteración de la fórmula prevista de la aleación. El horno de vacío aísla la fusión, asegurando que el magnesio y el manganeso que agregue sean los que terminen en el producto final.

Reducción de inclusiones de óxido

La oxidación hace más que consumir elementos; crea residuos. Cuando el magnesio o el manganeso reaccionan con el oxígeno, forman inclusiones de óxido: partículas sólidas microscópicas atrapadas dentro del metal.

Estas inclusiones actúan como puntos de tensión e impurezas. Al realizar las etapas de fusión y colada al vacío, el horno reduce significativamente la presencia de estos óxidos. Esto da como resultado una microestructura "más limpia" y una aleación de mayor pureza.

Mecanismos de garantía de calidad

Garantía de precisión composicional

En la metalurgia avanzada, alcanzar el objetivo químico exacto es innegociable. Dado que el horno de vacío previene la pérdida oxidativa de ingredientes activos, estabiliza la estequiometría de la fusión.

Esto permite resultados predecibles y repetibles. No necesita "sobrecargar" el horno con exceso de magnesio para compensar la combustión prevista, lo que hace que el proceso sea más eficiente y controlado.

Homogeneidad y uniformidad

Si bien la función principal es la protección, el entorno controlado de un horno de vacío a menudo facilita una mejor homogeneidad. Al eliminar la variable de la interferencia atmosférica, la fusión puede asentarse y mezclarse sin la formación de capas de escoria o doria que típicamente separan los elementos en la fundición al aire libre.

Consideraciones operativas y compensaciones

El costo de la pureza

Si bien la fusión al vacío garantiza una calidad superior, introduce una mayor complejidad operativa en comparación con los hornos atmosféricos. El equipo requiere un sellado robusto, bombas de vacío y tiempos de ciclo más largos para establecer el entorno necesario (por ejemplo, niveles de presión específicos como 0.055-0.088 Pa en contextos de sinterización comparables).

Gestión de la presión de vapor

Un desafío matizado en la fusión al vacío es la gestión de la presión de vapor de los elementos volátiles. Si bien el vacío elimina los gases no deseados, los operadores deben asegurarse de que la presión no sea tan baja que cause la evaporación del zinc o del magnesio. Se requiere un control preciso de la presión para equilibrar la purificación con la retención.

Tomar la decisión correcta para su objetivo

Al decidir sobre el método de preparación para aleaciones de Zn-Mg-Mn, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la confiabilidad mecánica: El horno de vacío es esencial para eliminar las inclusiones de óxido que causan fracturas o fatiga prematuras.

- Si su enfoque principal es la exactitud química: Utilice la fusión al vacío para prevenir la "combustión" del magnesio y el manganeso, asegurando que la aleación coincida con el diseño teórico.

En última instancia, el horno de fusión al vacío no es solo un recipiente de calentamiento; es una herramienta de control de procesos químicos que garantiza la pureza requerida para aplicaciones de alto rendimiento.

Tabla resumen:

| Característica | Impacto en la producción de aleaciones de Zn-Mg-Mn |

|---|---|

| Entorno de vacío | Previene la oxidación de elementos activos como Mg y Mn |

| Reducción de inclusiones de óxido | Mejora la integridad estructural y la microestructura más limpia |

| Control atmosférico | Estabiliza la estequiometría y garantiza la precisión química |

| Temperatura de procesamiento | Optimizado a 550 °C para la estabilidad de elementos reactivos |

| Homogeneidad de la fusión | Elimina las capas de escoria/doria para una mezcla uniforme del material |

Mejore la pureza de su material con KINTEK

La composición química precisa es la base de la metalurgia de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío, mufla, tubo, rotatorio y CVD de alta gama, todos totalmente personalizables para sus necesidades únicas de laboratorio e industriales.

Ya sea que esté refinando aleaciones de Zn-Mg-Mn o desarrollando materiales de próxima generación, nuestras soluciones de vacío brindan el escudo definitivo contra la oxidación que necesita para obtener resultados repetibles y de alta calidad.

¿Listo para optimizar su proceso de fundición? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Chengwu Lu, Jie Xu. Biodegradable zinc alloys with high strength and suitable mechanical integrity as bone repair metals. DOI: 10.1038/s41598-024-78842-0

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de cementación al vacío? Logre una calidad y eficiencia superiores

- ¿Por qué un horno de secado al vacío es esencial para el Marimo de Alta Entropía (HE-MARIMO)? Protege la integridad estructural

- ¿Cómo funciona un dispositivo de calentamiento a temperatura constante con una cámara de vacío para grafeno? Maestría en Pruebas de Degradación

- ¿Qué ventajas ofrece la cementación al vacío en términos de calidad y consistencia de las piezas? Consiga un tratamiento térmico superior con una distorsión mínima

- ¿Qué industrias se benefician de la tecnología de fusión al vacío o en atmósfera protectora? Desbloquee la pureza para la industria aeroespacial, médica y más

- ¿Por qué el tratamiento térmico al vacío es el método óptimo para ciertas aleaciones? Evite la oxidación y la descarburación para un rendimiento superior

- ¿Qué es la soldadura fuerte al vacío y por qué es importante en la fabricación moderna? Descubra la unión metálica superior y limpia

- ¿Cómo difiere la transferencia de calor en hornos de vacío frente a hornos de aire? Puntos Clave para Su Laboratorio