En esencia, la soldadura fuerte al vacío es un proceso de unión a alta temperatura donde se utiliza un metal de aporte para fusionar dos o más componentes dentro de un horno de vacío. El entorno de vacío es el factor crítico, ya que previene la formación de óxidos y elimina la necesidad de fundentes químicos corrosivos. Esto da como resultado uniones excepcionalmente limpias, fuertes y herméticas, lo que la convierte en una técnica fundamental para la fabricación de piezas de alto rendimiento.

La soldadura fuerte al vacío es más que un simple método de unión; es un proceso metalúrgico controlado. Al eliminar la atmósfera, permite la creación de uniones superiores y libres de contaminación en conjuntos complejos y materiales avanzados que de otro modo serían difíciles o imposibles de unir de forma fiable.

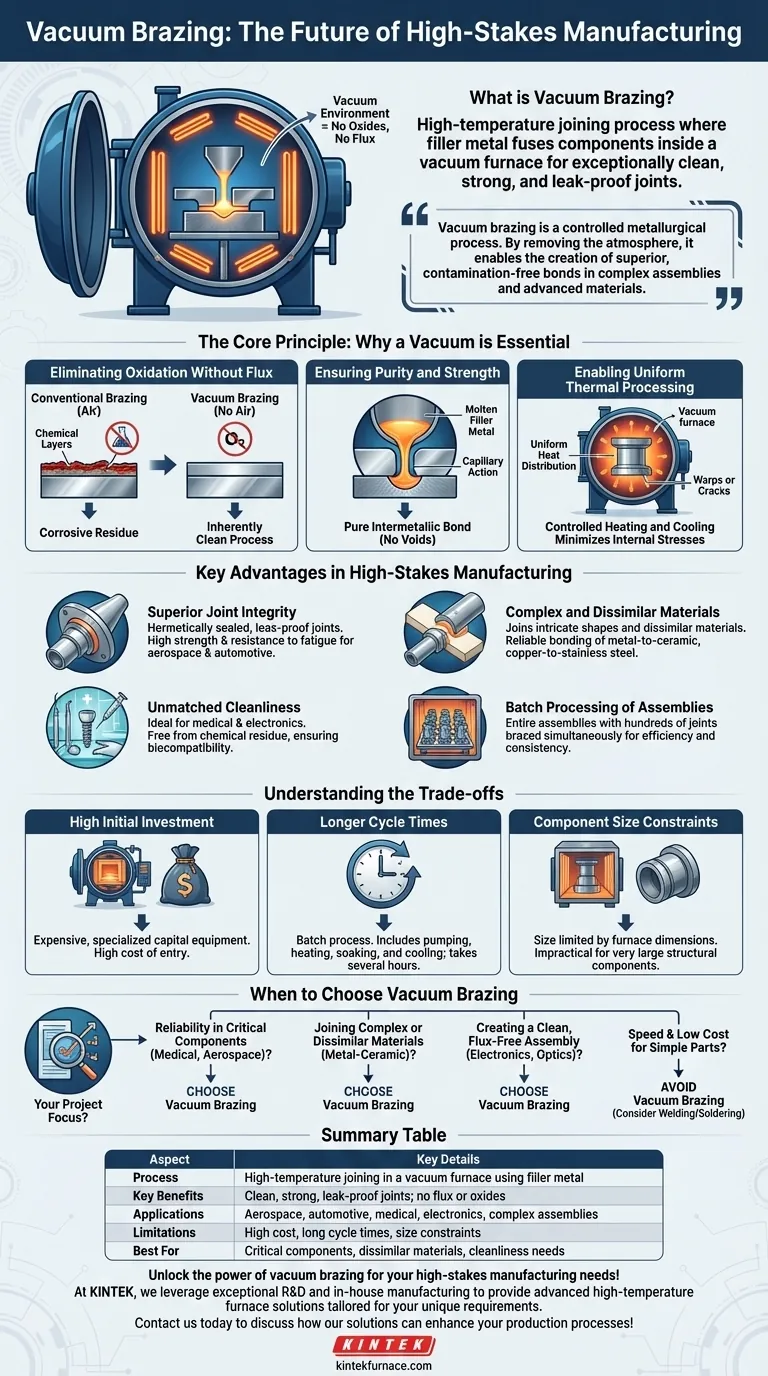

El Principio Fundamental: Por qué un Vacío es Esencial

La importancia de la soldadura fuerte al vacío no reside en el calor, sino en el ambiente. El vacío en sí mismo es la tecnología habilitadora que proporciona un nivel de control inalcanzable con otros métodos de unión a alta temperatura.

Eliminación de la Oxidación sin Fundente

Todos los procesos convencionales de soldadura fuerte y soldadura deben lidiar con el oxígeno en el aire. A altas temperaturas, el oxígeno forma rápidamente capas de óxido quebradizas en las superficies metálicas, impidiendo una unión fuerte.

Los métodos tradicionales resuelven esto utilizando un fundente químico, que limpia las superficies pero deja un residuo corrosivo que debe eliminarse a fondo.

La soldadura fuerte al vacío resuelve el problema en su origen. Al eliminar el aire del horno, prácticamente no hay oxígeno para crear óxidos en primer lugar. Esto resulta en un proceso intrínsecamente limpio.

Garantizando Pureza y Resistencia

Dado que no hay óxidos ni residuos de fundente, el metal de aporte fundido puede mojar perfectamente los materiales base. Fluye limpiamente hacia la unión por acción capilar.

Al enfriarse, esto crea una unión intermetálica pura y robusta entre el relleno y los materiales base. La unión resultante está libre de huecos y contaminantes, lo que conduce a una resistencia y ductilidad excepcionales.

Permitiendo un Procesamiento Térmico Uniforme

Un horno de vacío calienta los componentes con una uniformidad extrema. Este calentamiento controlado y el ciclo de enfriamiento lento y uniforme minimizan las tensiones internas y la distorsión en el conjunto final.

Esto es crítico para geometrías complejas o piezas delicadas que se deformarían o agrietarían bajo el calor localizado e intenso de un soplete de soldadura. Todo el componente se fortalece, no solo la unión.

Ventajas Clave en la Fabricación de Alto Riesgo

El entorno controlado y limpio de la soldadura fuerte al vacío ofrece beneficios tangibles que son esenciales en las industrias modernas de alta tecnología.

Integridad Superior de las Uniones

Las uniones soldadas al vacío son herméticamente selladas y a prueba de fugas, lo que las hace ideales para sistemas que manejan vacío, altas presiones o fluidos sensibles. Su alta resistencia y resistencia a la fatiga son críticas para aplicaciones aeroespaciales y automotrices.

Materiales Complejos y Disímiles

El proceso destaca en la unión de formas intrincadas y, fundamentalmente, de materiales disímiles. Es uno de los pocos métodos fiables para unir metales a cerámicas o unir metales con propiedades muy diferentes, como cobre con acero inoxidable.

Limpieza Inigualable

Para las industrias médica y electrónica, la limpieza no es opcional. La soldadura fuerte al vacío produce componentes—como instrumentos quirúrgicos, implantes y tubos de vacío—que están libres de cualquier residuo químico, asegurando la biocompatibilidad y un rendimiento fiable.

Procesamiento por Lotes de Ensamblajes

Un ensamblaje completo con docenas o incluso cientos de uniones puede soldarse simultáneamente en un solo ciclo de horno. Esto es mucho más eficiente y consistente que unir cada punto individualmente.

Entendiendo las Compensaciones

Aunque potente, la soldadura fuerte al vacío no es una solución universal. Sus ventajas vienen con limitaciones específicas que la hacen inadecuada para ciertas aplicaciones.

Alta Inversión Inicial

Los hornos de vacío son equipos de capital altamente especializados y costosos. El costo de entrada es significativo en comparación con las configuraciones estándar de soldadura o soldadura blanda.

Tiempos de Ciclo Más Largos

El proceso es intrínsecamente un proceso por lotes. Un ciclo completo implica bombear el vacío, elevar la temperatura, mantener (remojar) en el punto de soldadura y enfriar lentamente. Esto puede llevar varias horas, lo que lo hace más lento que los métodos de unión continuos o instantáneos.

Restricciones de Tamaño de Componentes

El tamaño de las piezas que se pueden soldar está estrictamente limitado por las dimensiones internas de la cámara del horno de vacío. Esto lo hace poco práctico para componentes estructurales muy grandes.

Cuándo Elegir la Soldadura Fuerte al Vacío

Su elección del método de unión debe alinearse con las demandas de su proyecto. Utilice estas pautas para determinar si la soldadura fuerte al vacío es el enfoque correcto.

- Si su enfoque principal es la fiabilidad en componentes críticos: La soldadura fuerte al vacío es el estándar para implantes médicos, piezas de motores aeroespaciales e instrumentos científicos donde el fallo de la unión no es una opción.

- Si su enfoque principal es unir materiales complejos o disímiles: Este proceso es uno de los pocos que puede crear de forma fiable uniones fuertes entre materiales como metal y cerámica o metales reactivos como el titanio.

- Si su enfoque principal es crear un ensamblaje limpio y libre de fundentes: Para la electrónica, la óptica o los equipos de grado alimenticio, la limpieza inherente de la soldadura fuerte al vacío previene la contaminación.

- Si su enfoque principal es la velocidad y el bajo costo para piezas simples: La soldadura fuerte al vacío es probablemente un exceso; la soldadura convencional, la soldadura blanda o la fijación mecánica son mucho más económicas y rápidas.

En última instancia, entender la soldadura fuerte al vacío es entender cómo lograr la perfección metalúrgica en un entorno controlado.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Unión a alta temperatura en un horno de vacío utilizando metal de aporte |

| Beneficios Clave | Uniones limpias, fuertes, a prueba de fugas; sin fundente ni óxidos |

| Aplicaciones | Aeroespacial, automotriz, médica, electrónica, ensamblajes complejos |

| Limitaciones | Alto costo, largos tiempos de ciclo, restricciones de tamaño |

| Mejor Para | Componentes críticos, materiales disímiles, necesidades de limpieza |

¡Libere el poder de la soldadura fuerte al vacío para sus necesidades de fabricación de alto riesgo! En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para ofrecer un rendimiento preciso y fiable con sólidas capacidades de personalización profunda. Ya sea que se encuentre en la industria aeroespacial, médica o electrónica, podemos ayudarlo a lograr una integridad de unión y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío