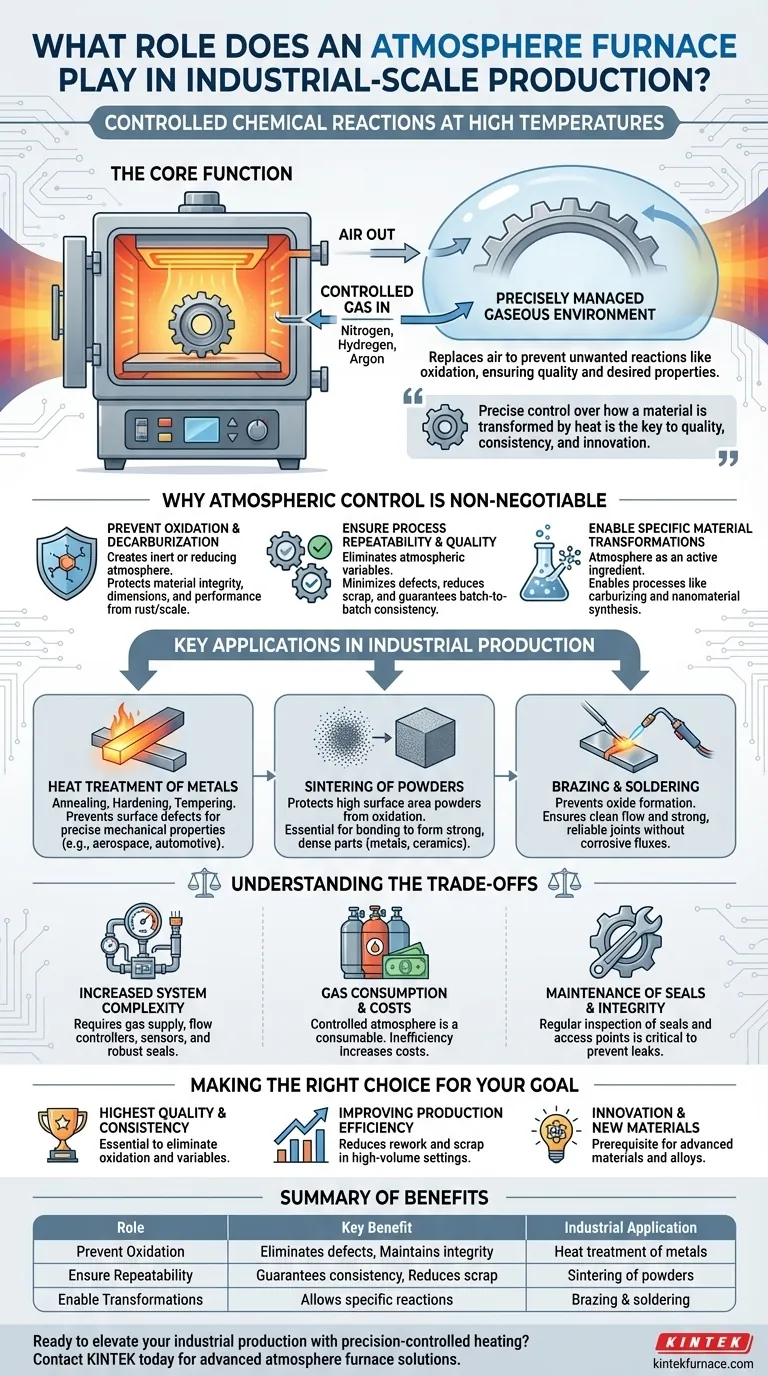

En esencia, un horno de atmósfera es una herramienta industrial para controlar las reacciones químicas. Su papel principal en la producción a gran escala es posibilitar el procesamiento de materiales a alta temperatura mediante la creación de un entorno gaseoso gestionado con precisión. Esto previene reacciones no deseadas como la oxidación, asegurando que el producto final cumpla con estándares de calidad exigentes y posea las propiedades deseadas.

El problema fundamental al calentar materiales es que el aire en sí mismo se convierte en un agente químico reactivo. Un horno de atmósfera resuelve esto reemplazando el aire con un gas específico y controlado, dando a los fabricantes un control preciso sobre cómo se transforma un material con el calor. Este control es clave para la calidad, la consistencia y la innovación en la producción en masa.

Por qué el control atmosférico no es negociable

Un horno estándar calienta el material en aire ambiente. Un horno de atmósfera va un paso crítico más allá al crear una cámara sellada donde el aire se purga y se reemplaza con un gas o mezcla de gases específicos. Esta diferencia aparentemente simple es fundamental para la fabricación moderna.

Prevención de la oxidación y la descarburación

Cuando los metales se calientan a altas temperaturas en presencia de oxígeno, se oxidan, formando cascarilla o herrumbre en la superficie. Esto no es solo un problema estético; puede comprometer la integridad estructural, las dimensiones y el rendimiento del material.

Los hornos de atmósfera previenen esto creando una atmósfera inerte utilizando gases como nitrógeno o argón, o una atmósfera reductora con hidrógeno. Este manto protector asegura que el material solo sea afectado por el calor, y no por reacciones no deseadas con el aire.

Asegurar la repetibilidad del proceso y la calidad

En la producción a escala industrial, la consistencia es primordial. La milésima pieza debe ser idéntica a la primera. Al eliminar la variable de la composición atmosférica, estos hornos garantizan que los procesos de tratamiento térmico sean altamente repetibles.

Este nivel de control minimiza los defectos del producto, reduce las tasas de chatarra y garantiza que cada lote cumpla con las especificaciones requeridas. El resultado es una mayor calidad del producto y una mayor eficiencia general.

Posibilitar transformaciones específicas de materiales

Algunos procesos avanzados no solo están protegidos por una atmósfera específica, sino que son posibilitados por ella. La atmósfera en sí se convierte en un ingrediente activo.

Por ejemplo, la cementación implica calentar acero en una atmósfera rica en carbono para endurecer su superficie. En la síntesis de materiales, calentar óxidos metálicos en una atmósfera específica puede crear nanopartículas metálicas, o calentar materiales de carbono puede producir estructuras avanzadas como el grafeno.

Aplicaciones clave en la producción industrial

La capacidad de controlar el entorno a altas temperaturas permite una variedad de procesos industriales críticos.

Tratamiento térmico de metales

Procesos como el recocido (ablandamiento del metal para mejorar la ductilidad), el endurecimiento y el revenido dependen de ciclos precisos de calentamiento y enfriamiento. El uso de un horno de atmósfera previene defectos superficiales y asegura que el componente final tenga las propiedades mecánicas exactas requeridas, desde piezas aeroespaciales hasta engranajes automotrices.

Sinterización de polvos

La sinterización es el proceso de fusionar partículas finas con calor para formar un objeto sólido. Se utiliza para crear piezas a partir de metales en polvo, cerámicas y compuestos.

La alta área superficial de estos polvos los hace extremadamente vulnerables a la oxidación. Un horno de atmósfera es esencial para proteger las partículas durante el calentamiento, permitiendo que se unan correctamente y formen una pieza final fuerte y densa.

Soldadura fuerte y soldadura blanda

La soldadura fuerte une dos piezas de metal utilizando un metal de aporte que se funde a una temperatura más baja. Realizar este proceso en una atmósfera controlada previene la formación de óxidos en los metales base, asegurando que el metal de aporte fluya limpiamente y cree una unión fuerte y confiable sin necesidad de fundentes corrosivos.

Comprensión de las compensaciones

Aunque indispensables, los hornos de atmósfera introducen consideraciones operativas que difieren de los hornos estándar.

Mayor complejidad del sistema

Un horno de atmósfera es más que una simple cámara de calentamiento. Requiere un sistema de suministro de gas, controladores de flujo, sensores de oxígeno y sellos robustos para mantener la integridad del ambiente interno. Esto aumenta el costo de capital inicial y requiere conocimientos especializados para su operación.

Consumo y costos de gas

La atmósfera controlada es un consumible. Los costos de gas nitrógeno, argón o hidrógeno deben tenerse en cuenta en el presupuesto operativo. Sellos ineficientes o procedimientos operativos incorrectos pueden provocar un desperdicio significativo de gas, aumentando los costos de producción.

Mantenimiento de sellos e integridad

La eficacia del horno depende totalmente de su capacidad para permanecer sellado. Las juntas de las puertas, los puertos de los termopares y otros puntos de acceso son posibles puntos de fallo. La inspección y el mantenimiento regulares son críticos para prevenir fugas que puedan comprometer la atmósfera y el producto.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno de atmósfera está directamente ligada al nivel de control de material que necesita lograr.

- Si su enfoque principal es lograr la más alta calidad de material y consistencia entre lotes: Un horno de atmósfera es esencial para eliminar la oxidación y otras variables del proceso.

- Si su enfoque principal es mejorar la eficiencia de la producción a gran escala: Estos hornos reducen el retrabajo y la chatarra al prevenir defectos, a menudo compensando su mayor costo operativo en entornos de alto volumen.

- Si su enfoque principal es la innovación y el desarrollo de nuevos materiales: El control ambiental preciso es un requisito previo para crear materiales avanzados, aleaciones y compuestos.

En última instancia, un horno de atmósfera le otorga un mando preciso sobre la química del material a altas temperaturas, una capacidad fundamental para la fabricación moderna de alto rendimiento.

Tabla resumen:

| Función | Beneficio clave | Aplicación industrial |

|---|---|---|

| Prevenir la oxidación | Elimina defectos superficiales y mantiene la integridad del material | Tratamiento térmico de metales como recocido y endurecimiento |

| Asegurar la repetibilidad | Garantiza la consistencia entre lotes y reduce la chatarra | Sinterización de polvos para piezas fuertes y densas |

| Habilitar transformaciones | Permite reacciones químicas específicas para la síntesis de materiales | Soldadura fuerte y soldadura blanda para uniones fiables sin fundentes |

¿Listo para elevar su producción industrial con calentamiento controlado con precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de atmósfera pueden mejorar su calidad, eficiencia e innovación.

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior