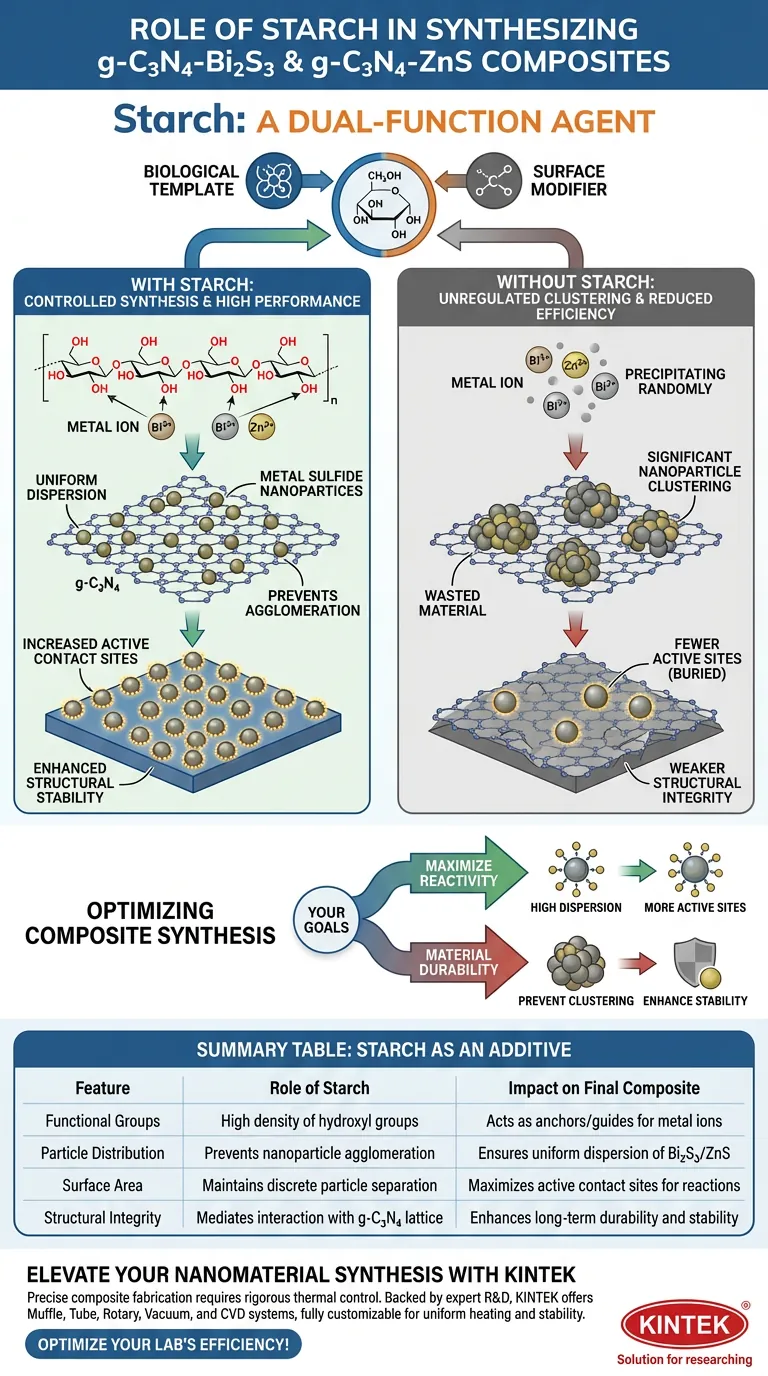

El almidón actúa como un agente de doble función en la síntesis de composites de g-C3N4-Bi2S3 y g-C3N4-ZnS, sirviendo tanto como plantilla biológica como modificador de superficie. Al aprovechar sus abundantes grupos hidroxilo, el almidón interactúa directamente con los iones metálicos para controlar el crecimiento y la colocación de nanopartículas en el sustrato.

El almidón previene la aglomeración de nanopartículas al garantizar la dispersión uniforme de los sulfuros metálicos en la superficie del nitruro de carbono grafítico, mejorando significativamente tanto los sitios de contacto activo como la estabilidad estructural general del composite.

El Mecanismo de Interacción del Almidón

Utilización de Grupos Hidroxilo

El almidón no es simplemente un relleno pasivo; es químicamente activo debido a su alta densidad de grupos funcionales.

Específicamente, los grupos hidroxilo inherentes a la estructura del almidón desempeñan un papel fundamental. Estos grupos interactúan activamente con los iones metálicos durante el proceso de síntesis, actuando como anclajes o guías.

Facilitación de la Dispersión Uniforme

Esta interacción química rige la distribución física del material.

El almidón asegura que las nanopartículas de sulfuro metálico (específicamente Bi2S3 y ZnS) se distribuyan uniformemente sobre el soporte de nitruro de carbono grafítico (g-C3N4). Evita que los iones metálicos precipiten de forma aleatoria o desigual.

Impacto en el Rendimiento del Material

Prevención de la Aglomeración

Uno de los principales desafíos en la síntesis de nanocomposites es la tendencia natural de las partículas a agruparse.

El almidón actúa como una barrera contra esta significativa aglomeración de nanopartículas. Al mediar la interacción entre los sulfuros metálicos y la matriz de soporte, mantiene la separación discreta de las partículas.

Aumento de los Sitios Activos

La eficiencia de un material compuesto a menudo depende de su área de superficie disponible.

Debido a que el almidón impone un alto grado de dispersión, se expone más área de superficie de los sulfuros metálicos. Esto maximiza directamente el número de sitios de contacto activo disponibles para reacciones químicas o físicas posteriores.

Mejora de la Estabilidad Estructural

Más allá de la simple colocación, la presencia de almidón contribuye a la durabilidad del producto final.

Los composites resultantes exhiben una mayor estabilidad estructural general. Esto implica una integración más robusta entre las nanopartículas de sulfuro metálico y la red de g-C3N4.

La Consecuencia de Omitir el Almidón

Aglomeración Descontrolada de Partículas

Sin el efecto de plantilla del almidón, el proceso de síntesis carece de un mecanismo de control crítico.

Esta ausencia generalmente conduce a una aglomeración significativa de las nanopartículas de Bi2S3 o ZnS. Las partículas aglomeradas tienen una menor relación superficie-volumen, lo que desperdicia material de manera efectiva.

Reducción de la Eficiencia del Composite

Cuando las nanopartículas se aglomeran, los sitios activos quedan enterrados dentro de los cúmulos y se vuelven inaccesibles.

Por lo tanto, omitir el almidón resulta en un material con menos sitios de contacto activo y una integridad estructural potencialmente más débil, lo que compromete el rendimiento del composite.

Optimización de la Síntesis de Composites

Para lograr composites de g-C3N4 de alto rendimiento, considere sus objetivos de fabricación específicos:

- Si su enfoque principal es Maximizar la Reactividad: Utilice almidón para asegurar una alta dispersión, lo que aumenta directamente el número de sitios de contacto activo disponibles.

- Si su enfoque principal es la Durabilidad del Material: Incorpore almidón como agente modificador para prevenir la aglomeración y mejorar la estabilidad estructural a largo plazo del composite.

Al utilizar almidón como plantilla biológica, transforma un proceso de precipitación caótico en una síntesis controlada que produce un material altamente estable y activo.

Tabla Resumen:

| Característica | Rol del Almidón como Aditivo | Impacto en el Composite Final |

|---|---|---|

| Grupos Funcionales | Alta densidad de grupos hidroxilo | Actúa como anclajes/guías para iones metálicos |

| Distribución de Partículas | Previene la aglomeración de nanopartículas | Asegura la dispersión uniforme de Bi2S3/ZnS |

| Área de Superficie | Mantiene la separación discreta de partículas | Maximiza los sitios de contacto activo para reacciones |

| Integridad Estructural | Media la interacción con la red de g-C3N4 | Mejora la durabilidad y estabilidad a largo plazo |

Mejore su Síntesis de Nanomateriales con KINTEK

La fabricación precisa de composites requiere un control térmico riguroso y equipos especializados. Respaldado por I+D y fabricación experta, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades de investigación únicas.

Ya sea que esté sintetizando composites de g-C3N4 o desarrollando plantillas biológicas avanzadas, nuestras soluciones de alto rendimiento garantizan el calentamiento uniforme y la estabilidad que sus materiales demandan. ¡Contáctenos hoy mismo para optimizar la eficiencia de su laboratorio!

Guía Visual

Referencias

- Shoaib Mukhtar, Ottó Horváth. g-C3N4 Modified with Metal Sulfides for Visible-Light-Driven Photocatalytic Degradation of Organic Pollutants. DOI: 10.3390/molecules30020253

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Por qué es necesario configurar una atmósfera de nitrógeno de alta pureza o un sistema de vacío para el sinterizado por microondas de Al2O3/TiC?

- ¿Cuál es la necesidad del DRIFTS in situ en la oxidación del formaldehído? Descubra los mecanismos de reacción catalítica en tiempo real

- ¿Qué papel juega el proceso de recocido en el postratamiento de los compuestos de matriz de aluminio fundidos por agitación? | KINTEK

- ¿Qué condiciones se requieren para injertar grupos funcionales de norborneno en superficies de fibra de S-glass? Protocolo Experto

- ¿Cómo beneficia la disponibilidad de sistemas de hornos especializados a la investigación química? Optimice su procesamiento térmico

- ¿Cómo mejoran los objetivos de h-BN las relaciones de conmutación de los memristores? Maximice las ventanas lógicas con precursores de alta pureza

- ¿Por qué se requiere un horno de secado por aire caliente durante la modificación de zeolitas? Garantice la integridad estructural y la precisión

- ¿Qué funciones desempeñan los moldes de grafito de alta resistencia durante el SPS? Impulsar la eficiencia y la precisión en la unión de materiales