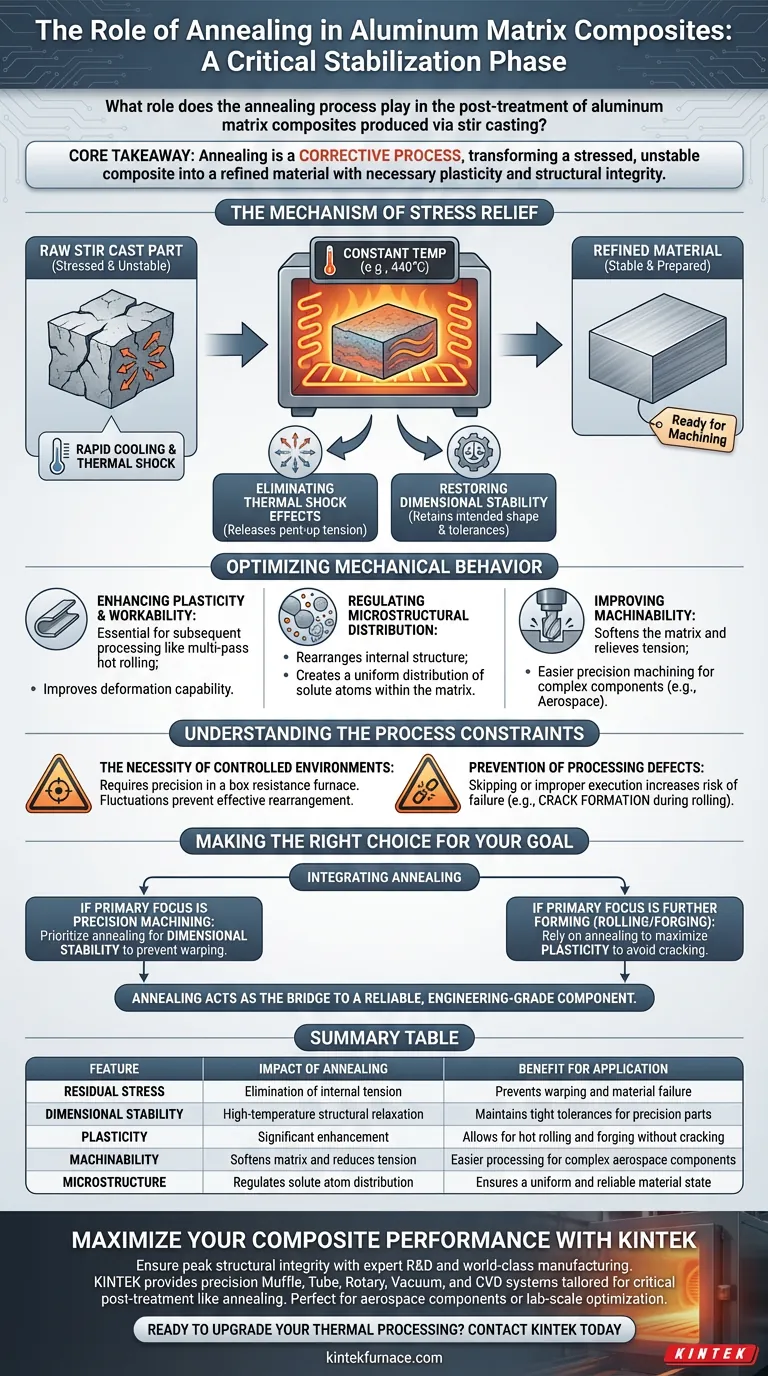

El recocido sirve como una fase crítica de estabilización en el postratamiento de los compuestos de matriz de aluminio, diseñado para eliminar las tensiones residuales acumuladas durante el proceso de fundición por agitación. Al someter el compuesto a un entorno controlado de temperatura constante, este tratamiento térmico relaja la estructura interna del material, asegurando que sea dimensionalmente estable y físicamente preparado para el mecanizado o aplicaciones de alto rendimiento.

Conclusión Clave El recocido no se trata simplemente de calentar; es un proceso correctivo que neutraliza el choque térmico del enfriamiento rápido. Transforma un compuesto de un estado estresado y potencialmente inestable a un material refinado con la plasticidad e integridad estructural necesarias para componentes aeroespaciales y mecanizado complejo.

El Mecanismo de Alivio de Tensión

Eliminación de los Efectos del Choque Térmico

Durante la fundición por agitación, el material experimenta un calentamiento intenso seguido de un enfriamiento rápido. Esta fluctuación de temperatura bloquea tensiones residuales en lo profundo de la matriz del compuesto. El recocido utiliza hornos de alta temperatura para liberar de forma segura esta tensión acumulada.

Restauración de la Estabilidad Dimensional

Si estas tensiones residuales permanecen, el material puede deformarse o alabearse de manera impredecible con el tiempo. El proceso de recocido asegura la estabilidad dimensional, lo que significa que el componente mantiene su forma y tolerancias previstas incluso bajo carga mecánica.

Optimización del Comportamiento Mecánico

Mejora de la Plasticidad y la Trabajabilidad

Más allá del alivio de tensiones, el recocido mejora significativamente la plasticidad del material. Esta modificación es esencial si el compuesto se someterá a procesamiento posterior, como el laminado en caliente de múltiples pasadas.

Regulación de la Distribución Microestructural

El proceso permite la reorganización de la microestructura interna. Específicamente, ayuda a regular la distribución de átomos de soluto dentro de la matriz de aluminio, creando un estado interno más uniforme.

Mejora del Mecanizado

Al ablandar la matriz y aliviar la tensión, el compuesto se vuelve más fácil de mecanizar. Esta optimización es particularmente vital para sectores de precisión como la aeroespacial, donde el fallo del material durante el mecanizado es inaceptable.

Comprensión de las Restricciones del Proceso

La Necesidad de Entornos Controlados

El recocido requiere precisión; generalmente se realiza en un horno de resistencia de caja para mantener una temperatura estable y constante (por ejemplo, 440 °C). Las fluctuaciones en este entorno pueden impedir la reorganización efectiva de la microestructura.

Prevención de Defectos de Procesamiento

Omitir o ejecutar incorrectamente esta etapa introduce un alto riesgo de fallo. Sin la plasticidad obtenida del recocido, el material es propenso a la formación de grietas durante el procesamiento mecánico o laminado posterior.

Tomando la Decisión Correcta para su Objetivo

Al integrar el recocido en su línea de producción, considere sus requisitos posteriores:

- Si su enfoque principal es el Mecanizado de Precisión: Priorice el recocido para garantizar la estabilidad dimensional, evitando deformaciones al retirar material.

- Si su enfoque principal es el Conformado Adicional (Laminado/Forjado): Confíe en el recocido para maximizar la plasticidad, asegurando que el material pueda deformarse sin agrietarse.

El recocido actúa como el puente entre una pieza fundida en bruto y un componente fiable de grado de ingeniería.

Tabla Resumen:

| Característica | Impacto del Recocido | Beneficio para la Aplicación |

|---|---|---|

| Tensión Residual | Eliminación de la tensión interna | Previene deformaciones y fallos del material |

| Estabilidad Dimensional | Relajación estructural a alta temperatura | Mantiene tolerancias ajustadas para piezas de precisión |

| Plasticidad | Mejora significativa | Permite el laminado en caliente y el forjado sin agrietarse |

| Mecanizado | Ablanda la matriz y reduce la tensión | Procesamiento más fácil para componentes aeroespaciales complejos |

| Microestructura | Regula la distribución de átomos de soluto | Asegura un estado de material uniforme y fiable |

Maximice el Rendimiento de su Compuesto con KINTEK

Asegure que sus compuestos de matriz de aluminio logren la máxima integridad estructural y estabilidad dimensional. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Muffle, Tubo, Rotatorios, de Vacío y CVD de precisión adaptados para procesos críticos de postratamiento como el recocido.

Ya sea que esté refinando componentes aeroespaciales u optimizando la fundición por agitación a escala de laboratorio, nuestros hornos de alta temperatura personalizables brindan la precisión térmica necesaria para eliminar el estrés y mejorar la trabajabilidad.

¿Listo para mejorar su procesamiento térmico? ¡Contacte a KINTEK hoy mismo para encontrar la solución perfecta para sus necesidades de fabricación únicas!

Guía Visual

Referencias

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es la función del equipo de purificación por fusión de zonas en la preparación de cristales únicos de perovskita CsPbBr3? Clave para 6N.

- ¿Cuál es el propósito de usar nitrógeno de alta pureza para experimentos con nanoóxido de zinc? Asegurar la pureza y precisión de los datos

- ¿Cuál es el objetivo de coordinar la agitación mecánica y el calentamiento para las suspensiones de perovskita? Lograr la Homogeneidad

- ¿Cuál es la función de un reservorio de ayuda de sinterización? Desbloquee la densificación rápida a través de la tecnología MV-Sintering

- ¿Qué papel juega el equipo analítico de precisión en la I+D petroquímica? Diseñando el Futuro de la Refinación Eficiente

- ¿Cómo funciona un calefactor de caja? Una guía para calentar eficientemente toda una habitación

- ¿Por qué la purificación por zonas es esencial para los cristales de haluro alcalino? Lograr datos puros de luminiscencia intrínseca

- ¿Por qué se utiliza papel de aluminio durante la selenización y carbonización? Optimice la síntesis de nanopartículas de ZnSe