La función principal del reservorio de ayuda de sinterización en la sinterización por difusión de vapor impulsada por microondas (MV-sintering) es actuar como una fuente dinámica de especies químicas volátiles que catalizan la densificación de las partículas de electrolito. Construido con materiales compuestos de NiO-BZCYYb, el reservorio se descompone bajo irradiación de microondas para liberar vapores esenciales que modifican las superficies de las partículas y reducen la fricción.

Conclusión Clave El reservorio utiliza energía de microondas para transformar precursores sólidos en un vapor activo que contiene bario y níquel. Este vapor recubre las partículas objetivo, induciendo un estado de "flujo viscoso" que permite que el material se densifique significativamente más rápido de lo que lo haría solo con energía térmica.

El Mecanismo de Generación de Vapor

Descomposición Inducida por Microondas

El reservorio está compuesto por materiales compuestos de NiO-BZCYYb que contienen trazas de especies BYN. A diferencia de un contenedor pasivo, este material interactúa directamente con el campo de microondas. Esta interacción desencadena la descomposición de las trazas de especies dentro del reservorio.

Liberación de Agentes Volátiles

A medida que las especies BYN se descomponen, liberan un medio de vapor que contiene específicamente bario y níquel. Estos no son subproductos inertes; son los agentes activos necesarios para el proceso de sinterización. Una vez liberadas, estas especies se difunden desde el reservorio a las partículas de electrolito que se están procesando.

Facilitando la Sinterización Rápida

Inducción de Amorfización Superficial

Cuando los vapores de bario y níquel se depositan en las partículas de electrolito, alteran la estructura superficial del material. Esta deposición induce amorfización local, lo que significa que la estructura cristalina en la superficie de la partícula se vuelve desordenada o similar al vidrio.

Reducción de la Fricción Interpartícula

La consecuencia física de esta amorfización es una reducción significativa de la fricción interpartícula. Las partículas sólidas ya no se rozan entre sí con alta resistencia.

Habilitación del Flujo Viscoso

Con la fricción reducida, el proceso cambia a un mecanismo de flujo viscoso. Esto permite que las partículas se deslicen y se reorganicen rápidamente, llenando huecos y aumentando la densidad de manera mucho más eficiente que la difusión en estado sólido tradicional.

Dependencias Críticas del Proceso

Especificidad del Material

El éxito de este proceso está estrictamente ligado a la composición química del reservorio. Sin el compuesto específico de NiO-BZCYYb y sus trazas de especies BYN, no se generarán los vapores de bario y níquel necesarios.

El Papel del Campo de Microondas

El reservorio funciona solo bajo la influencia de un campo de microondas. Es la interacción específica entre las microondas y las trazas de especies lo que impulsa la descomposición; el calentamiento térmico estándar puede no desencadenar la liberación de estos agentes volátiles específicos.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar el proceso de MV-sintering, debe considerar el reservorio no solo como una herramienta, sino como un reactivo químico que dicta la velocidad de sus resultados.

- Si su enfoque principal es maximizar la densidad: Asegúrese de que el material de su reservorio mantenga niveles adecuados de trazas de especies BYN para sostener el suministro de vapor durante todo el ciclo.

- Si su enfoque principal es la velocidad del proceso: Optimice la intensidad del campo de microondas para desencadenar suficientemente la descomposición del material del reservorio sin sobrecalentar el electrolito objetivo.

Mediante el control preciso de la activación del reservorio, aprovecha la difusión de vapor para lograr una consolidación de material rápida y de alta calidad.

Tabla Resumen:

| Característica | Función yamp; Impacto |

|---|---|

| Material del Reservorio | Compuesto de NiO-BZCYYb que contiene trazas de especies BYN |

| Agentes Activos | Vapores volátiles de Bario (Ba) y Níquel (Ni) |

| Método de Activación | Descomposición inducida por microondas (activador no térmico) |

| Efecto Superficial | Induce amorfización local de las partículas de electrolito |

| Resultado Cinético | Reduce la fricción interpartícula; permite el flujo viscoso rápido |

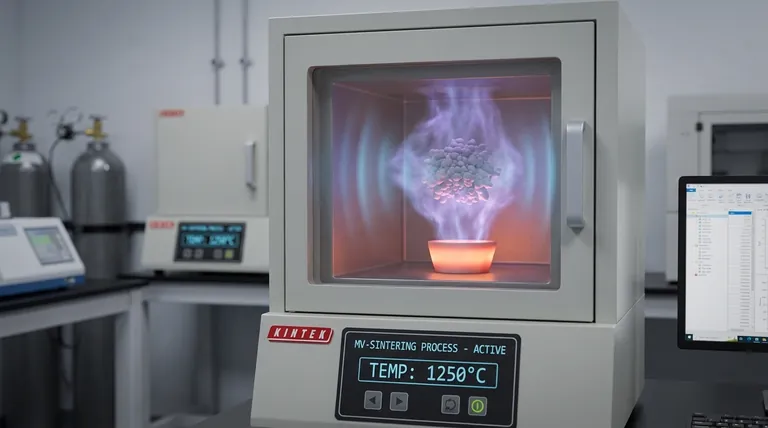

Revolucione Su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de la sinterización por difusión de vapor impulsada por microondas con equipos de laboratorio de alta precisión. En KINTEK, cerramos la brecha entre la química de sinterización compleja y el rendimiento confiable.

Respaldados por I+D experta y fabricación de clase mundial, proporcionamos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos los cuales pueden personalizarse para satisfacer sus necesidades específicas de investigación o industriales. Ya sea que esté optimizando la densidad del electrolito o explorando la catálisis avanzada en fase vapor, nuestro equipo técnico está listo para ayudarlo a diseñar el entorno térmico perfecto.

¿Listo para acelerar su proceso de densificación?

Contacte a KINTEK hoy mismo para una consulta personalizada

Guía Visual

Referencias

- Dongyeon Kim, Kang Taek Lee. Sub‐1000 °C Sintering of Protonic Ceramic Electrochemical Cells via Microwave‐Driven Vapor Phase Diffusion. DOI: 10.1002/adma.202506905

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de secado al vacío para purificar nanopartículas de óxido de zinc? Calidad Superior del Material

- ¿Cuáles son algunas aplicaciones comunes de los hornos industriales? Descubra los usos clave en fabricación e investigación

- ¿Cuáles son las aplicaciones principales de las cámaras de vacío? Desbloquee la precisión en investigación y fabricación

- ¿Qué tipo de hornos se utilizan comúnmente para la sinterización? Elija el horno adecuado para su proceso

- ¿Cuáles son algunas de las desventajas de los métodos de calefacción eléctrica? Costos elevados y dependencia de la red explicados

- ¿Cómo mejora el algoritmo QIO la precisión del control de temperatura en hornos eléctricos? Lograr la optimización global

- ¿Por qué se integra una placa de calentamiento in situ para las aleaciones IN718? Garantizar la integridad estructural en AM

- ¿Cuáles son las ventajas de utilizar el modelo de radiación DO en hornos de alta temperatura? Mejora la precisión y el control de emisiones