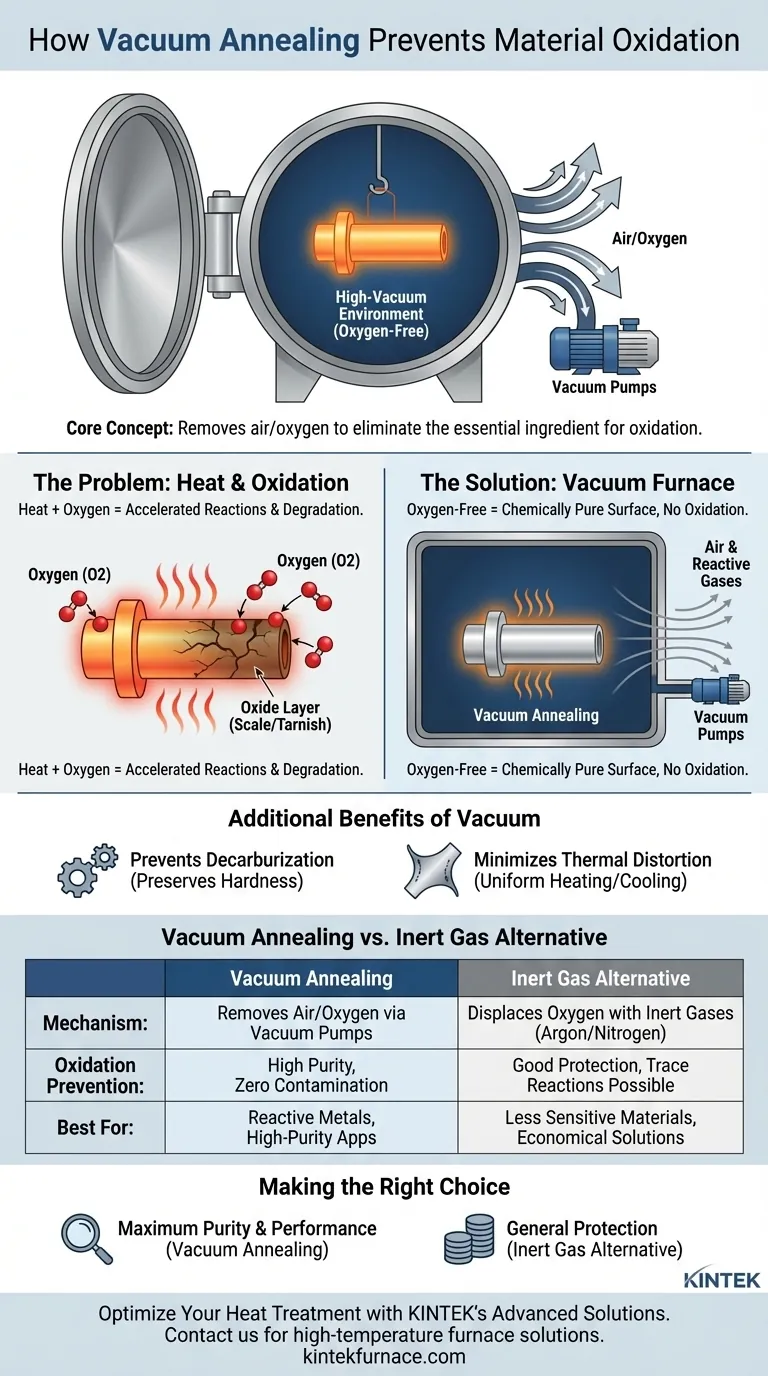

En esencia, el recocido al vacío previene la oxidación del material al realizar el proceso de tratamiento térmico dentro de una cámara de alto vacío. Al eliminar mecánicamente el aire, específicamente los gases reactivos como el oxígeno, el proceso elimina el ingrediente esencial requerido para que ocurra la oxidación, asegurando que la superficie del material permanezca pura e inalterada.

El desafío de cualquier tratamiento térmico es que las temperaturas elevadas aceleran drásticamente las reacciones químicas no deseadas, como el óxido y la formación de cascarilla. El recocido al vacío resuelve esto no añadiendo una capa protectora, sino eliminando los reactivos atmosféricos —principalmente oxígeno— que causan la degradación en primer lugar.

El Problema Fundamental: Calor y Oxidación

Todos los procesos de tratamiento térmico, incluido el recocido, deben gestionar la interacción del material con su entorno. A altas temperaturas, esta interacción se convierte en un desafío de ingeniería significativo.

Por qué el Calor Acelera las Reacciones

El calor actúa como catalizador de las reacciones químicas. A medida que aumenta la temperatura de un metal, sus átomos vibran con mayor energía, lo que los hace mucho más susceptibles a reaccionar con cualquier gas presente en la atmósfera circundante.

El Papel del Oxígeno

El oxígeno es altamente reactivo, especialmente con los metales calientes. Cuando la superficie de un metal caliente se expone al oxígeno, estos se unen para formar una capa de óxidos (cascarilla o deslustre). Esta capa de óxido puede degradar las propiedades mecánicas, la conductividad eléctrica y el acabado superficial del material.

Cómo los Hornos de Vacío Proporcionan la Solución

Un horno de vacío es un sistema diseñado para crear un entorno libre de contaminación y controlado con precisión para el procesamiento térmico.

Creación de un Entorno Libre de Oxígeno

El proceso comienza colocando el material dentro de una cámara sellada. Luego, un potente sistema de bombas de vacío elimina el aire y otros gases hasta que se logra un entorno de presión extremadamente baja (alto vacío).

Este acto de eliminar físicamente la atmósfera elimina la posibilidad de una reacción de oxidación. Sin presencia de oxígeno, la superficie del metal no puede oxidarse, incluso a temperaturas extremas.

Protección de la Integridad del Material

Al prevenir la oxidación, el material permanece químicamente puro y mantiene una superficie brillante y limpia durante los ciclos de calentamiento y enfriamiento. Esto es fundamental para aplicaciones de alto rendimiento donde la integridad de la superficie es primordial.

El mismo principio se aplica en procesos relacionados como el brazeado al vacío, donde un entorno libre de oxígeno asegura que el metal de aporte fluya limpiamente, creando uniones excepcionalmente fuertes y fiables libres de impurezas.

Comprensión de las Compensaciones y Alternativas

Si bien es altamente efectivo, el recocido al vacío no es el único método para controlar la atmósfera durante el tratamiento térmico. Comprender las alternativas es clave para tomar una decisión informada.

La Alternativa del Gas Inerte

Un enfoque alternativo es reemplazar el aire reactivo en un horno con un gas inerte no reactivo, como argón o nitrógeno. Este proceso, conocido como purga con atmósfera inerte, desplaza el oxígeno en lugar de eliminarlo.

Vacío frente a Gas Inerte

Un vacío proporciona un mayor grado de pureza, ya que elimina activamente prácticamente todos los gases. Esto lo hace esencial para metales altamente reactivos como el titanio o para aplicaciones con tolerancia cero a la contaminación.

Una atmósfera de gas inerte es a menudo una solución más rentable que proporciona una protección suficiente para muchos metales y procesos comunes donde son aceptables reacciones leves a nivel de trazas.

Beneficios Adicionales del Vacío

Además de prevenir la oxidación, el entorno de vacío controlado ofrece otras ventajas. También previene la descarburación —la pérdida de carbono de la superficie del acero— lo que preserva la dureza. El calentamiento y enfriamiento lentos y uniformes en un vacío también ayudan a minimizar la distorsión térmica y el alabeo de las piezas.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el control atmosférico correcto depende completamente de su material, su presupuesto y el rendimiento requerido del componente final.

- Si su enfoque principal es la máxima pureza y rendimiento: El recocido al vacío es la opción definitiva, especialmente para metales reactivos o componentes de misión crítica donde cualquier contaminación superficial es inaceptable.

- Si su enfoque principal es la prevención general de la oxidación para materiales menos sensibles: Una atmósfera de gas inerte puede proporcionar excelentes resultados y puede ser una solución más económica.

- Si su enfoque principal es crear uniones excepcionalmente limpias y fuertes: El brazing al vacío utiliza el mismo principio para garantizar un proceso de unión libre de contaminación.

En última instancia, elegir el control atmosférico correcto se trata de alinear la precisión de su proceso con las demandas de rendimiento de su material.

Tabla Resumen:

| Aspecto | Recocido al Vacío | Alternativa con Gas Inerte |

|---|---|---|

| Mecanismo | Elimina el aire y el oxígeno mediante bombas de vacío | Desplaza el oxígeno con gases inertes como argón o nitrógeno |

| Prevención de la Oxidación | Alta pureza, elimina casi todos los gases para una contaminación cero | Buena protección, pero puede permitir reacciones traza |

| Mejor Para | Metales reactivos (ej. titanio), aplicaciones de alta pureza | Materiales menos sensibles, soluciones rentables |

| Beneficios Adicionales | Previene la descarburación, minimiza la distorsión térmica | Configuración más sencilla, a menudo más económico |

Optimice su Tratamiento Térmico con las Soluciones Avanzadas de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que necesite recocido al vacío para máxima pureza o sistemas adaptados para materiales específicos, ofrecemos un rendimiento fiable y una mayor eficiencia.

Contáctenos hoy mismo para discutir cómo nuestra experiencia puede prevenir la oxidación y mejorar los resultados de sus materiales.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores