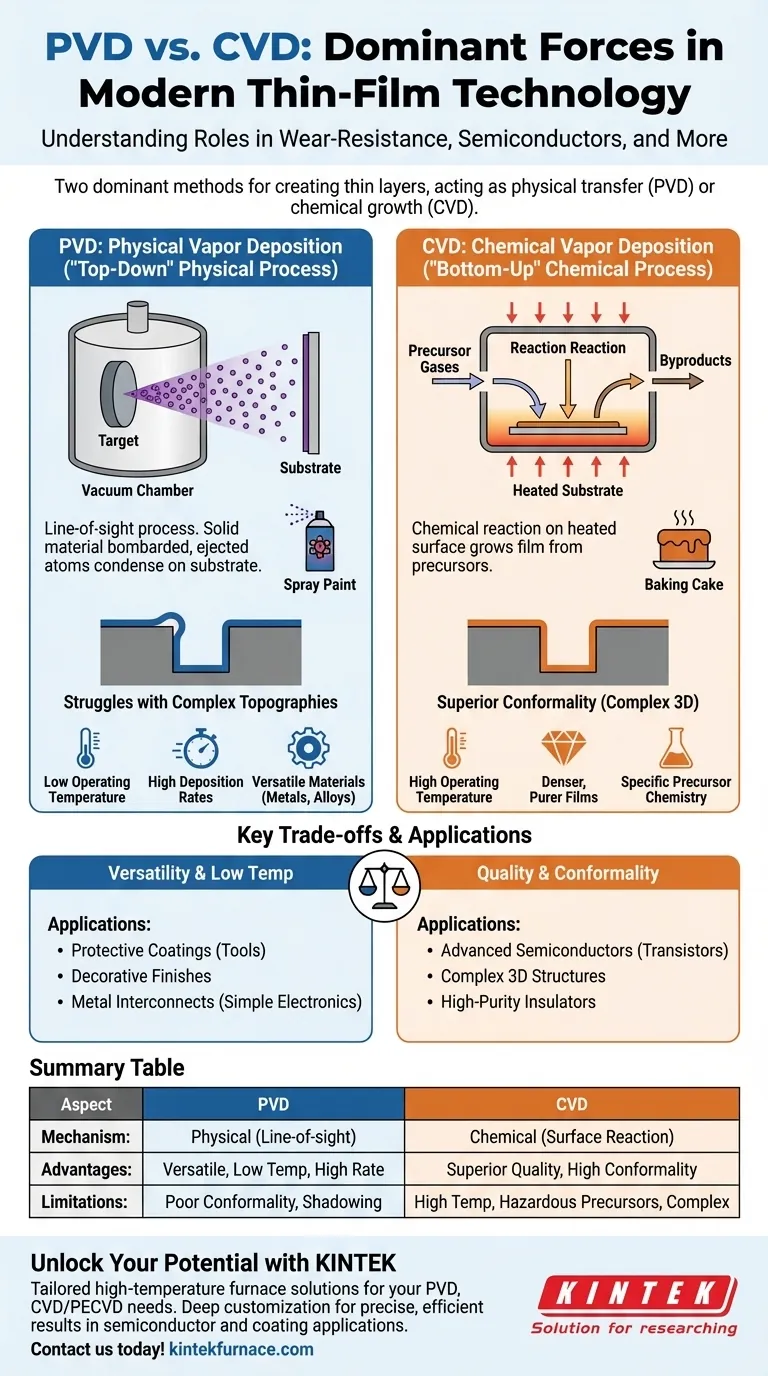

En la tecnología moderna de películas delgadas, la deposición física de vapor (PVD) y la deposición química de vapor (CVD) son los dos métodos dominantes para crear una capa delgada de material sobre un sustrato. El PVD actúa como un proceso físico de "pintura en aerosol", transfiriendo material sólido a una superficie, lo que lo hace ideal para recubrimientos resistentes al desgaste y metalización. Por el contrario, el CVD es un proceso químico que "cultiva" una película átomo por átomo a partir de precursores gaseosos, lo que lo hace indispensable para crear las capas altamente uniformes y complejas requeridas en los semiconductores avanzados.

Su elección entre PVD y CVD depende de una compensación fundamental: el PVD ofrece versatilidad y temperaturas de procesamiento más bajas, mientras que el CVD proporciona una calidad de película superior y la capacidad de recubrir uniformemente estructuras tridimensionales complejas.

El Mecanismo Central: Físico vs. Químico

Comprender cómo funciona cada proceso a nivel atómico es la clave para seleccionar el adecuado para su objetivo. Representan dos filosofías fundamentalmente diferentes para construir una película.

Cómo funciona el PVD: Un proceso físico "de arriba hacia abajo"

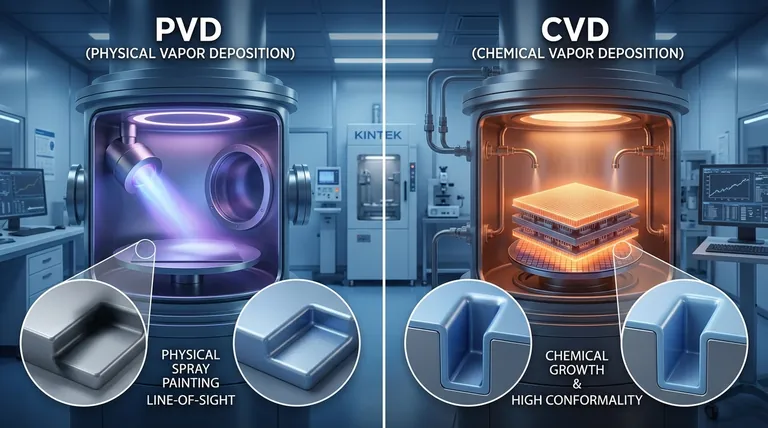

El PVD es un proceso de línea de visión que tiene lugar en el vacío. Se bombardea un material fuente sólido, conocido como el "blanco", con energía, lo que hace que se expulsen átomos o moléculas.

Estas partículas expulsadas viajan en línea recta a través del vacío y se condensan sobre el sustrato, formando una película delgada. Los dos métodos de PVD más comunes son la pulverización catódica (utilizando un haz de iones para desalojar átomos) y la evaporación térmica (calentando el material hasta que se vaporiza).

Piense en el PVD como una pintura en aerosol a escala atómica. La "pintura" (material fuente) se expulsa de la lata y viaja directamente a la superficie a la que está dirigida.

Cómo funciona el CVD: Un proceso químico "de abajo hacia arriba"

El CVD es fundamentalmente una reacción química. Se introducen gases precursores volátiles que contienen los átomos de la película deseada en una cámara de reacción.

El sustrato se calienta a una temperatura específica, que proporciona la energía necesaria para desencadenar una reacción química en su superficie. Los gases precursores reaccionan y se descomponen, depositando una película sólida y dejando subproductos volátiles que luego se agotan.

Este proceso es más parecido a hornear un pastel. Introduce ingredientes (gases) en un ambiente caliente (el reactor), y estos se transforman químicamente para crear una nueva estructura sólida (la película) que cubre uniformemente todas las superficies.

Características clave y su impacto

La diferencia en el mecanismo conduce a ventajas y desventajas distintas que dictan sus roles en la industria.

Calidad de la película y conformabilidad

El CVD generalmente produce películas más densas, puras y uniformes. Debido a que la película se "crece" a partir de una reacción química, puede formar un recubrimiento altamente conformal que cubre perfectamente pasos intrincados, trincheras y geometrías 3D complejas.

El PVD, al ser un proceso de línea de visión, tiene dificultades con topografías complejas. Las características salientes pueden crear "sombras", lo que lleva a una cobertura delgada o inexistente en trincheras o en paredes laterales.

Temperatura de funcionamiento

El PVD es generalmente un proceso de baja temperatura. Esto lo hace adecuado para depositar películas sobre sustratos sensibles a la temperatura, como plásticos o componentes electrónicos previamente fabricados que no pueden soportar altas temperaturas.

El CVD casi siempre requiere altas temperaturas (desde unos pocos cientos hasta más de mil grados Celsius) para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que son térmicamente estables, como obleas de silicio o cerámicas.

Versatilidad de materiales y tasa de deposición

El PVD es extremadamente versátil y se puede utilizar para depositar una amplia gama de materiales, incluidos metales puros, aleaciones y ciertos compuestos cerámicos. Las tasas de deposición, especialmente para metales, pueden ser muy altas.

Los procesos CVD son muy específicos para el material de película deseado. Si bien sobresale en la producción de películas ultrapuras como dióxido de silicio, nitruro de silicio y tungsteno, desarrollar un nuevo proceso CVD para un material novedoso puede ser un esfuerzo significativo de investigación y desarrollo.

Comprender las compensaciones

Ningún método es universalmente superior; son herramientas optimizadas para diferentes tareas. Evaluar objetivamente sus limitaciones es fundamental para tomar una decisión informada.

PVD: El caballo de batalla versátil

La principal ventaja del PVD es su flexibilidad. La capacidad de operar a bajas temperaturas en una amplia variedad de materiales lo convierte en la opción preferida para recubrimientos protectores en herramientas, acabados decorativos en productos de consumo y la creación de interconexiones metálicas en muchos circuitos integrados.

El principal inconveniente es su pobre conformabilidad. Para cualquier aplicación que requiera una película perfectamente uniforme sobre una superficie no plana, el PVD a menudo es inadecuado sin mecanismos complejos de rotación e inclinación del sustrato, que aún pueden no resolver el problema por completo.

CVD: El especialista de alto rendimiento

La conformabilidad inigualable del CVD y su capacidad para producir películas de alta pureza lo hacen esencial para aplicaciones de alto rendimiento. Es la columna vertebral de la fabricación moderna de semiconductores, utilizada para crear los óxidos de puerta críticos y las capas aislantes en los transistores.

Sus principales limitaciones son las altas temperaturas de procesamiento, que restringen las opciones de sustrato, y la naturaleza a menudo peligrosa y costosa de los gases precursores. La química del proceso también puede ser compleja de controlar.

Tomar la decisión correcta para su aplicación

Su decisión final debe estar alineada con el requisito más importante de su película.

- Si su enfoque principal son los recubrimientos protectores o decorativos: La versatilidad, la alta tasa de deposición y la rentabilidad del PVD lo convierten en la opción superior para aplicaciones como el recubrimiento de herramientas, implantes médicos o relojes.

- Si su enfoque principal es la fabricación avanzada de semiconductores: El CVD es innegociable para crear las capas dieléctricas y de barrera altamente conformales y libres de defectos dentro de los microchips modernos.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura: El PVD es el claro ganador debido a su temperatura operativa fundamentalmente más baja, lo que permite recubrimientos sobre polímeros y otros sustratos delicados.

- Si su enfoque principal es crear capas metálicas simples para electrónica: El PVD suele ser más rápido y sencillo para depositar películas conductoras como interconexiones de aluminio o cobre.

Al comprender la distinción central entre la transferencia física del PVD y la creación química del CVD, puede seleccionar con confianza la tecnología que mejor se adapte a sus objetivos de ingeniería.

Tabla de resumen:

| Aspecto | PVD (Deposición física de vapor) | CVD (Deposición química de vapor) |

|---|---|---|

| Mecanismo | Proceso físico; deposición de línea de visión | Proceso químico; reacción superficial y crecimiento |

| Ventajas clave | Versátil, operación a baja temperatura, altas tasas de deposición | Calidad de película superior, alta conformabilidad, cobertura uniforme |

| Aplicaciones comunes | Recubrimientos resistentes al desgaste, metalización, acabados decorativos | Semiconductores avanzados, estructuras 3D complejas, películas de alta pureza |

| Limitaciones | Poca conformabilidad, lucha con topografías complejas | Altas temperaturas requeridas, química compleja, precursores peligrosos |

Desbloquee todo el potencial de sus aplicaciones de película delgada con KINTEK

¿Tiene dificultades para elegir entre PVD y CVD para sus necesidades específicas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos únicos. Nuestra línea de productos incluye hornos de crisol, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que esté trabajando en la fabricación de semiconductores, recubrimientos protectores o materiales sensibles a la temperatura, podemos ayudarlo a lograr resultados precisos y eficientes. No permita que las limitaciones del proceso lo detengan: contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio e impulsar la innovación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

La gente también pregunta

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura