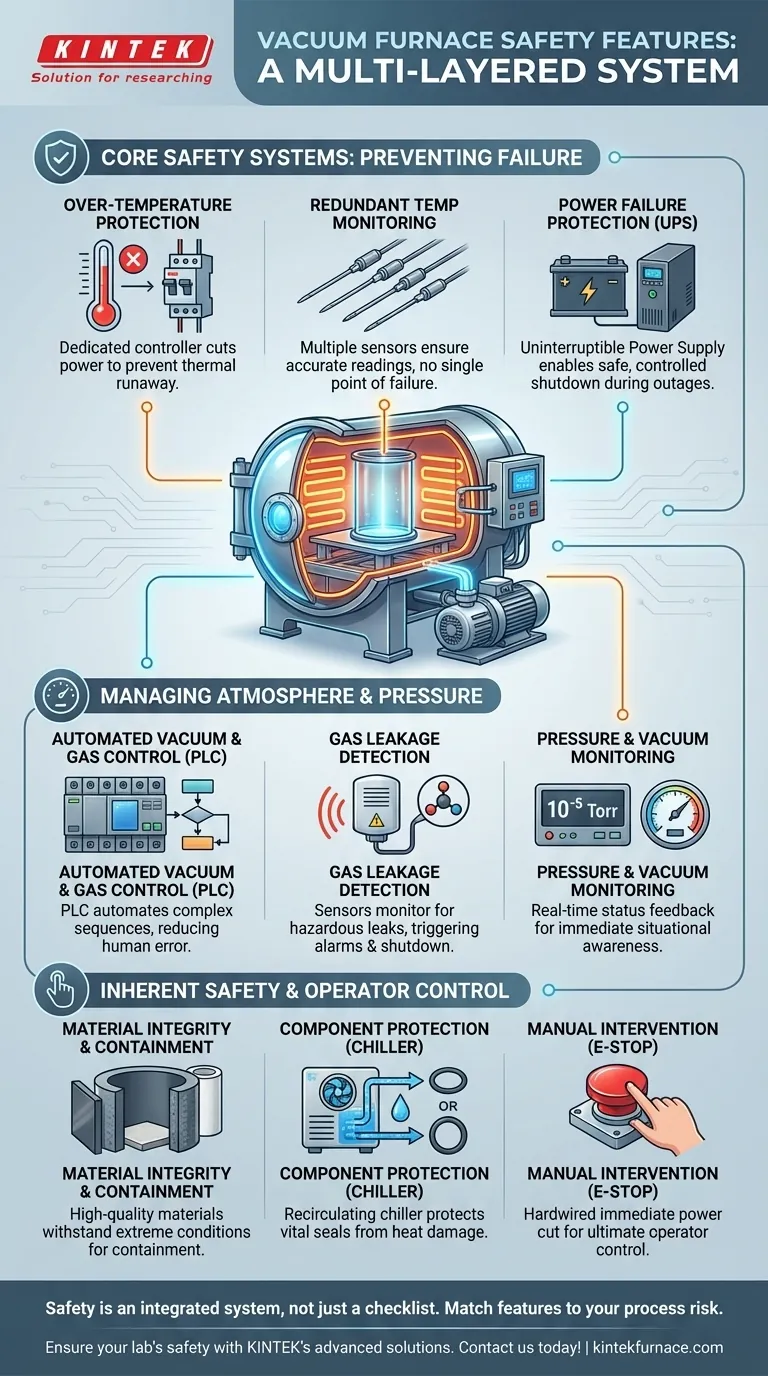

En esencia, un horno de vacío moderno integra un conjunto de características de seguridad diseñadas para proteger al operador, al equipo y a los materiales procesados. Estos sistemas incluyen controles activos como la protección contra sobretemperatura que corta automáticamente la energía, anulaciones manuales como un botón de parada de emergencia y sistemas de monitoreo de niveles de vacío y fugas de gas. La construcción física del horno, que utiliza materiales de alta integridad y protecciones a nivel de componente como enfriadores (chillers), proporciona una capa pasiva de seguridad.

La seguridad de un horno de vacío no se deriva de una sola característica, sino de un sistema de múltiples capas. Este sistema combina controles automatizados para prevenir fallas predecibles, materiales robustos para soportar condiciones extremas y anulaciones manuales para dar a los operadores el control final en circunstancias imprevistas.

Sistemas de Seguridad Centrales: Prevención de Fallas Catastróficas

La máxima prioridad en la seguridad del horno es prevenir eventos que puedan provocar la destrucción del equipo o situaciones peligrosas. Esto se logra a través de varios mecanismos principales de seguridad a prueba de fallos.

Protección Contra Sobretemperatura

Esta es la característica de seguridad activa más crítica. Un controlador dedicado, separado del controlador principal del proceso, monitorea la temperatura del horno. Si excede un límite de seguridad preestablecido, este sistema corta automáticamente la energía a los elementos calefactores, previniendo un evento de fuga térmica (runaway).

Monitoreo Redundante de Temperatura

Depender de un solo sensor crea un punto único de falla. Los sistemas de alta fiabilidad a menudo utilizan termopares de inspección múltiple para proporcionar lecturas de temperatura redundantes. Esto asegura que si un sensor falla o proporciona una lectura inexacta, el sistema de control aún puede confiar en los demás para mantener un funcionamiento seguro.

Protección Contra Fallos de Energía

Una pérdida repentina de energía durante un ciclo de alta temperatura es extremadamente peligrosa. Una Fuente de Alimentación Ininterrumpida (UPS) es una opción crucial que proporciona energía de respaldo, permitiendo que el PLC del sistema ejecute una secuencia de apagado controlada y segura en lugar de una parada caótica y potencialmente dañina.

Gestión de Riesgos de Atmósfera y Presión

Controlar el ambiente interno del horno es fundamental tanto para el proceso como para su seguridad. Los errores en la gestión del vacío o del gas de proceso pueden provocar materiales arruinados o reacciones peligrosas.

Control Automatizado de Vacío y Gas

Los hornos modernos utilizan un Controlador Lógico Programable (PLC) para automatizar secuencias complejas como la evacuación (pump-down), el relleno de gas (backfill) y la ventilación (venting). Al automatizar estos pasos críticos, el PLC reduce significativamente el riesgo de error humano, que es una causa común de accidentes.

Detección de Fugas de Gas

Para los hornos que utilizan gases de proceso reactivos, inflamables o inertes, un sistema de detección de fugas de gas es una medida de seguridad esencial. Estos sensores monitorean el área alrededor del horno y activarán una alarma y potencialmente iniciarán un apagado si se detecta una fuga, previniendo el riesgo de incendio, explosión o asfixia.

Monitoreo de Presión y Vacío

Una pantalla de vacío digital y los manómetros asociados proporcionan al operador información en tiempo real y crítica sobre el estado del sistema. La retroalimentación constante y clara sobre la presión interna es fundamental para la conciencia situacional, permitiendo a los operadores detectar anomalías antes de que se conviertan en problemas críticos.

Seguridad Inherente y Control del Operador

Más allá de los sistemas activos, la seguridad está integrada en el diseño del horno, desde sus materiales hasta el control directo otorgado al operador.

Integridad y Contención del Material

La cámara y los tubos del horno se construyen con materiales de alta calidad como grafito, tungsteno, molibdeno, cuarzo o cerámicas. Estos materiales se eligen por su capacidad para soportar temperaturas extremas y resistir la corrosión, asegurando la integridad física del horno y la contención del proceso.

Protección de Componentes

Características como un enfriador de recirculación (recirculating chiller) se utilizan para enfriar componentes como las juntas tóricas (o-rings) de silicona y los sellos. Proteger estos sellos es vital para la seguridad, ya que su fallo podría provocar una pérdida repentina de vacío o integridad de la atmósfera.

Intervención Manual (Parada de Emergencia)

A pesar de la automatización avanzada, el operador debe tener la última palabra. El botón de parada de emergencia es una función cableada directamente que corta inmediatamente toda la energía a los componentes peligrosos. Es la anulación manual definitiva para cualquier situación en la que el operador perciba un peligro inmediato.

Comprender las Compensaciones

No todas las características de seguridad son estándar en todos los hornos. El nivel de seguridad requerido está directamente relacionado con el riesgo del proceso y el presupuesto.

La Base para la Seguridad

Las características centrales como la parada de emergencia y la protección básica contra sobretemperatura son innegociables y se incluyen en prácticamente todos los sistemas. Estas representan el mínimo absoluto para un funcionamiento seguro.

Los Riesgos Específicos del Proceso Dictan las Características

Las características opcionales están impulsadas por su aplicación específica. Un horno utilizado para recocido simple al vacío no requiere el mismo sistema de detección de fugas de gas que uno utilizado para deposición química de vapor con gases precursores inflamables.

El Costo de la Redundancia

Añadir características como una UPS, termopares múltiples o registro de datos avanzado aumenta el costo inicial y la complejidad del sistema. La compensación es entre la inversión inicial y el margen de seguridad aumentado, lo cual es crucial al procesar materiales de alto valor o ejecutar procesos de alto riesgo.

Tomar la Decisión Correcta para su Objetivo

Al especificar un horno de vacío, adapte las características de seguridad a la aplicación prevista.

- Si su enfoque principal es el tratamiento térmico estándar al vacío: Asegúrese de que el horno tenga una protección robusta contra sobretemperatura, una UPS confiable para paradas seguras y una parada de emergencia clara.

- Si su enfoque principal es el procesamiento con gases reactivos: La detección de fugas de gas, un sistema de vacío de alta integridad y un colector de manejo de gas automatizado por PLC son requisitos de seguridad críticos.

- Si su enfoque principal son piezas de alto valor o de misión crítica: Invierta en redundancia con termopares múltiples y registro de datos completo para proteger la carga y verificar la integridad del proceso.

En última instancia, ver la seguridad como un sistema integrado, en lugar de una lista de verificación de características, es la forma más efectiva de garantizar un entorno operativo seguro.

Tabla Resumen:

| Característica de Seguridad | Propósito | Componentes Clave |

|---|---|---|

| Protección Contra Sobretemperatura | Previene la fuga térmica cortando la energía | Controlador dedicado, elementos calefactores |

| Monitoreo Redundante de Temperatura | Asegura lecturas precisas con sensores de respaldo | Múltiples termopares |

| Protección Contra Fallos de Energía | Permite un apagado seguro durante interrupciones | Fuente de Alimentación Ininterrumpida (UPS) |

| Detección de Fugas de Gas | Alerta sobre fugas de gases inflamables o reactivos | Sensores, sistemas de alarma |

| Parada de Emergencia | Permite la anulación manual inmediata en emergencias | Botón cableado directamente |

| Integridad del Material | Resiste condiciones extremas para la contención | Grafito, tungsteno, cerámicas |

¡Asegure la seguridad de su laboratorio con las soluciones avanzadas de hornos de vacío de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. No comprometa la seguridad: contáctenos hoy para discutir cómo nuestros hornos fiables y personalizables pueden proteger a sus operadores, equipos y materiales valiosos mientras mejoran la eficiencia de su proceso.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización