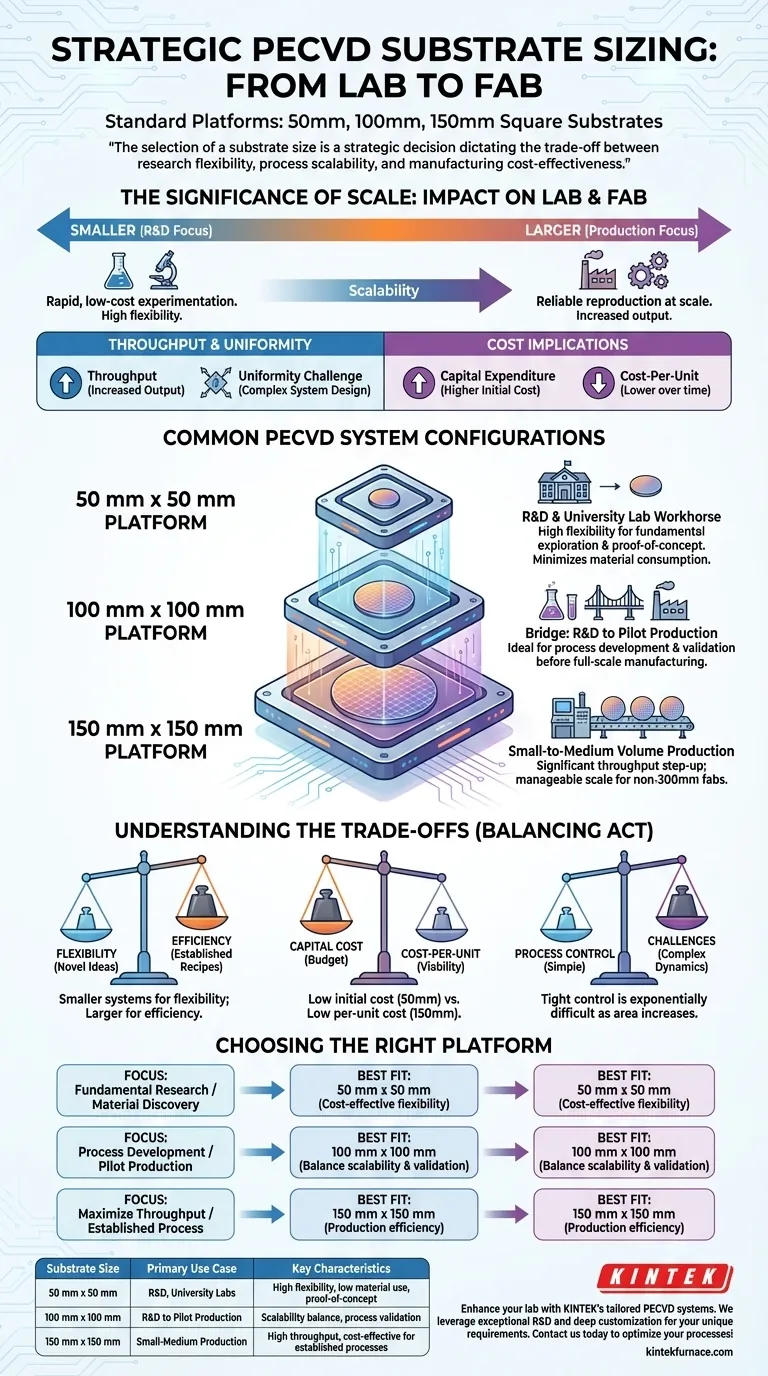

En la práctica, las plataformas de sistemas estándar de Deposición Química de Vapor Mejorada por Plasma (PECVD) se configuran más comúnmente para soportar tamaños de sustrato cuadrados de 50 mm x 50 mm, 100 mm x 100 mm y 150 mm x 150 mm. Si bien existen otras dimensiones para aplicaciones especializadas, estos tres tamaños representan los niveles estándar de la industria para investigación, desarrollo y producción.

La selección de un tamaño de sustrato no es simplemente una cuestión de ajuste físico. Es una decisión estratégica que dicta fundamentalmente el compromiso entre la flexibilidad de la investigación, la escalabilidad del proceso y la rentabilidad de la fabricación.

La importancia del tamaño del sustrato

Elegir un sistema PECVD implica más que solo igualar sus capacidades de deposición, como la creación de películas de silicio amorfo o nitruro de silicio, con sus necesidades de material. El tamaño físico del portador de sustrato define el propósito central y la viabilidad económica del sistema.

Del laboratorio a la fábrica: El papel de la escala

Los tamaños de sustrato más pequeños son sinónimos de investigación y desarrollo (I+D). Permiten experimentos rápidos y de bajo coste con nuevos materiales y procesos.

A medida que se avanza hacia sustratos más grandes, el enfoque cambia del descubrimiento a la escalabilidad y la producción. El objetivo se convierte en reproducir de manera confiable un proceso definido a mayor escala para aumentar el rendimiento.

Impacto en el rendimiento y la uniformidad

Un sustrato más grande aumenta directamente el rendimiento, ya que se pueden procesar más dispositivos o un área activa más grande en una sola tanda.

Sin embargo, esto conlleva un desafío de ingeniería significativo: mantener la uniformidad de la película. Garantizar un grosor, composición y propiedades eléctricas consistentes en una superficie más grande es más complejo y requiere un diseño de sistema más sofisticado.

Implicaciones de coste y económicas

El gasto de capital para un sistema PECVD más grande es significativamente mayor. La cámara, los sistemas de vacío y los módulos de suministro de gas son todos más sustanciales.

Por el contrario, para la fabricación de gran volumen, un sustrato más grande reduce el coste por unidad. La mayor inversión inicial se compensa con una mayor eficiencia de producción con el tiempo.

Configuraciones comunes de sistemas PECVD

Cada tamaño estándar corresponde a un caso de uso típico en las industrias de semiconductores, MEMS y fotónica.

La plataforma de 50 mm x 50 mm

Este es el caballo de batalla clásico de I+D y laboratorios universitarios. Su tamaño más pequeño minimiza el consumo de material y permite iteraciones rápidas del proceso.

Ofrece la máxima flexibilidad para científicos e ingenieros centrados en la exploración fundamental de materiales y el trabajo de prueba de concepto.

La plataforma de 100 mm x 100 mm

Este tamaño sirve como un puente crucial entre la I+D y la producción piloto.

Es ideal para equipos de desarrollo de procesos que necesitan validar un proceso a partir de una herramienta de investigación más pequeña antes de comprometerse con la fabricación a gran escala.

La plataforma de 150 mm x 150 mm

Esta plataforma está orientada a la producción de pequeño a mediano volumen.

Ofrece un aumento significativo en el rendimiento, al tiempo que sigue siendo manejable para instalaciones que no requieren la escala masiva de las fábricas de obleas de 300 mm.

Comprensión de las compensaciones

La elección de la plataforma es un acto de equilibrio. Comprender los compromisos inherentes es fundamental para tomar una decisión informada.

Flexibilidad frente a eficiencia

Los sistemas más pequeños ofrecen una flexibilidad superior para probar ideas novedosas. Los sistemas más grandes ofrecen una eficiencia superior para ejecutar recetas establecidas a escala.

Coste de capital frente a coste por unidad

Un bajo coste de capital inicial para un sistema de 50 mm resulta atractivo para los presupuestos de investigación. Un bajo coste por unidad en un sistema de 150 mm es esencial para la viabilidad comercial.

Desafíos del control de procesos

Lograr un control estricto del proceso es más sencillo en un sustrato pequeño y uniforme. A medida que aumenta el área, gestionar la dinámica del flujo de gas, la densidad del plasma y la distribución de la temperatura se vuelve exponencialmente más difícil.

Elegir la plataforma adecuada para su aplicación

Para tomar la decisión correcta, debe alinear las capacidades del sistema con su objetivo principal.

- Si su enfoque principal es la investigación fundamental o el descubrimiento de materiales: La plataforma de 50 mm x 50 mm ofrece la flexibilidad más rentable.

- Si su enfoque principal es el desarrollo de procesos o la producción piloto: La plataforma de 100 mm x 100 mm proporciona el equilibrio ideal para escalar un concepto probado.

- Si su enfoque principal es maximizar el rendimiento para un proceso establecido: La plataforma de 150 mm x 150 mm está diseñada para entornos de producción donde la eficiencia es clave.

En última instancia, seleccionar el tamaño de sustrato correcto garantiza que su equipo sea un activo estratégico, perfectamente adaptado a sus objetivos técnicos y empresariales.

Tabla de resumen:

| Tamaño del sustrato | Caso de uso principal | Características clave |

|---|---|---|

| 50 mm x 50 mm | I+D y laboratorios universitarios | Alta flexibilidad, bajo consumo de material, ideal para prueba de concepto |

| 100 mm x 100 mm | De I+D a producción piloto | Equilibra la escalabilidad y la validación del proceso para el desarrollo |

| 150 mm x 150 mm | Producción de volumen pequeño a mediano | Alto rendimiento, rentable para procesos establecidos |

¿Listo para mejorar las capacidades de su laboratorio con un sistema PECVD personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que se encuentre en investigación, desarrollo o producción. Contáctenos hoy para analizar cómo podemos optimizar sus procesos e impulsar la eficiencia.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la especificación PECVD? Una guía para elegir el sistema adecuado para su laboratorio

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas