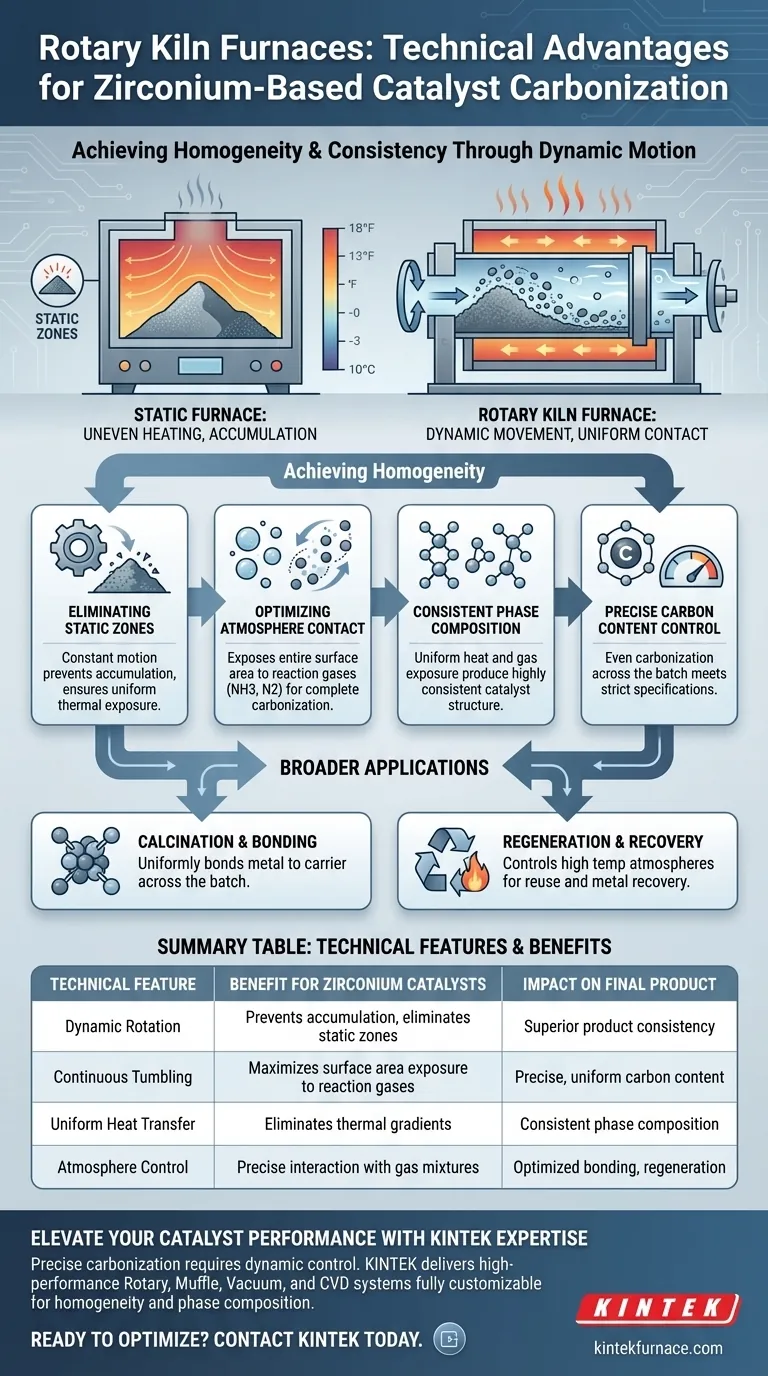

La principal ventaja técnica de utilizar un horno rotatorio de laboratorio para catalizadores a base de zirconio es el movimiento dinámico de la materia prima durante el procesamiento. Al utilizar un tubo de horno giratorio, el equipo garantiza que el polvo precursor mantenga un contacto continuo y uniforme con las atmósferas de reacción, como mezclas de gases de amoníaco y nitrógeno. Este movimiento mecánico evita el calentamiento desigual y la acumulación de polvo típicos de los hornos estáticos, lo que resulta directamente en una consistencia superior del producto.

El movimiento de un horno rotatorio resuelve el desafío crítico de las zonas estáticas en el tratamiento térmico. Al garantizar que cada partícula reciba una exposición idéntica al calor y al gas, garantiza productos catalíticos con una composición de fase altamente uniforme y un contenido de carbono preciso.

Lograr la homogeneidad en la carbonización

Eliminación de zonas estáticas

En los hornos estáticos tradicionales, los polvos precursores a menudo se acumulan en montones. Esto crea gradientes térmicos donde la capa exterior se calienta más rápido que el núcleo.

Un horno rotatorio elimina este problema al mantener el tubo del horno en constante movimiento. Esto evita la acumulación de polvo y asegura que cada grano del precursor de zirconio esté sujeto a las mismas condiciones térmicas.

Optimización del contacto con la atmósfera

El proceso de carbonización depende en gran medida de la interacción entre el polvo sólido y la fase gaseosa.

La rotación del horno voltea continuamente el polvo, exponiendo toda la superficie de las partículas a la atmósfera de reacción. Esto asegura una reacción completa con gases como el amoníaco y el nitrógeno, en lugar de un tratamiento superficial.

Composición de fase consistente

El calentamiento desigual a menudo da como resultado un producto final con estructuras químicas variadas, lo que puede degradar el rendimiento catalítico.

Debido a que el horno rotatorio proporciona una exposición uniforme al calor y al gas, produce un catalizador con una composición de fase altamente consistente. Esta homogeneidad es esencial para un rendimiento confiable en aplicaciones químicas posteriores.

Control preciso del contenido de carbono

La uniformidad del proceso permite un control más estricto sobre el contenido final de carbono del catalizador.

Al evitar puntos calientes y zonas muertas, el horno asegura que la carbonización ocurra de manera uniforme en todo el lote. Esto da como resultado un producto que cumple con estrictas especificaciones de integración de carbono.

Aplicaciones más amplias en el procesamiento de catalizadores

Calcinación y unión

Más allá de la carbonización, los hornos rotatorios son el equipo preferido para el proceso de calcinación.

Este tratamiento térmico es fundamental para unir mecánica y químicamente el metal catalizador a su portador elegido. El movimiento rotatorio asegura que esta unión se forme uniformemente en todo el lote.

Regeneración y recuperación

La utilidad de un horno rotatorio se extiende a la gestión de catalizadores gastados.

Debido a su capacidad para mantener atmósferas controladas a altas temperaturas, estos hornos son efectivos para regenerar catalizadores para su reutilización. También facilitan la recuperación de metales valiosos de materiales gastados, mejorando la sostenibilidad del ciclo de producción.

Tomar la decisión correcta para su objetivo

La selección del horno correcto depende de los requisitos específicos de su línea de producción de catalizadores.

- Si su enfoque principal es maximizar la consistencia del producto: Priorice el horno rotatorio para garantizar una composición de fase uniforme y un contenido de carbono preciso a través del movimiento constante del polvo.

- Si su enfoque principal es la gestión del ciclo de vida: Aproveche las capacidades de control de atmósfera y alta temperatura del horno para regenerar catalizadores gastados o recuperar metales.

El horno rotatorio transforma la naturaleza variable del procesamiento por lotes en una operación controlada y uniforme, lo que garantiza que sus catalizadores a base de zirconio funcionen de manera confiable.

Tabla resumen:

| Característica técnica | Beneficio para catalizadores de zirconio | Impacto en el producto final |

|---|---|---|

| Rotación dinámica | Evita la acumulación de polvo y elimina zonas estáticas | Garantiza una consistencia superior del producto |

| Volteo continuo | Maximiza la exposición del área superficial a los gases de reacción | Logra un contenido de carbono preciso y uniforme |

| Transferencia de calor uniforme | Elimina gradientes térmicos en todo el lote | Garantiza una composición de fase consistente |

| Control de atmósfera | Interacción precisa con mezclas de gases NH3 y N2 | Unión química y regeneración optimizadas |

Mejore el rendimiento de su catalizador con la experiencia de KINTEK

La carbonización precisa requiere más que solo calor; requiere el control dinámico que solo un sistema rotatorio especializado puede proporcionar. KINTEK ofrece sistemas rotatorios, de mufla, de vacío y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la investigación de laboratorio y la escalada industrial.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables para garantizar que sus catalizadores a base de zirconio logren una homogeneidad y composición de fase perfectas.

¿Listo para optimizar su proceso de carbonización? Contacte a KINTEK hoy para discutir sus requisitos de horno personalizados con nuestro equipo de ingeniería.

Guía Visual

Referencias

- A. Ueno, Takashi Nakagawa. Synthesis and characterization of zirconium oxide-based catalysts for the oxygen reduction reaction via the heat treatment of zirconium polyacrylate in an ammonia atmosphere. DOI: 10.1007/s10853-025-10620-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de tubo rotatorio para el carbón activado? Lograr homogeneidad dinámica y control de poros

- ¿Qué aplicaciones industriales se benefician de los hornos rotatorios de fuego indirecto? Logre pureza y control en el procesamiento a alta temperatura

- ¿Cómo se utilizan los hornos rotatorios para procesar materiales granulares y pulverulentos? Logre un procesamiento térmico uniforme para resultados consistentes

- ¿Cuáles son las ventajas de escala y eficiencia del horno de cuba frente al horno rotatorio para la producción de HBI? Maximice su producción

- ¿Qué factores deben considerarse al seleccionar un horno de tubo rotatorio? Asegure un rendimiento óptimo para sus materiales

- ¿Cómo se puede ajustar la configuración interna de un horno rotatorio? Optimice la eficiencia de su proceso térmico

- ¿Qué funciones desempeña un horno rotatorio de cemento en la producción de cemento? Descubra sus 4 funciones críticas

- ¿Qué factores son críticos para determinar el perfil de temperatura de un horno rotatorio? Optimice el control del calor para un rendimiento máximo